اکسترودر پرینتر سه بعدی و همهی آنچه که باید بدانید

برای اغلب سازندگان و علاقمندان، پرینتر سه بعدی به شکل ماشینهای رومیزی است که از فرآیندی به نام مدل سازی رسوب ذوب شده(FDM) یا ساخت فیلامنت ذوب شده(FFF) استفاده می کنند.

اکسترودر پرینتر سه بعدی

به طور خلاصه، FDM شامل تغذیه یک رشته از مواد پلاستیکی(فیلامنت) به یک بلوک فلزی داغ با یک نازل است. فیلامنت ذوب می شود و حرکات چاپگر آن را به شکل دلخواه در می آورد. این مسیر ردیابی شده تکرار می شود و به صورت تدریجی روی هم قرار می گیرد تا زمانی که یک جسم سه بعدی جامد تشکیل شود.

هدف تجاری دستکاری مواد – ذوب کردن و بیرون ریختن آن – در مجموعهای از قطعات اتفاق میافتد که معمولاً به عنوان اکسترودر شناخته میشوند. اگرچه از نظر مکانیکی چندان پیچیده نیست، اما هنوز قطعات زیادی وجود دارند که در یک توالی خاص به پرینتر سه بعدی شما اجازه میدهند پلاستیک را بیرون بکشد.

در این مطلب، به بخشهای اصلی اکسترودر پرینتر سه بعدی، تغییرات، سبکها و مدلهای محبوب موجود در بازار، به علاوه نازل چاپگر سه بعدی و مواد معمول موجود در آن، میپردازیم.

اکسترودر پرینتر سه بعدی و همهی آنچه که باید بدانید

اکسترودر پرینتر سه بعدی چیست؟

اکسترودر پرینتر سه بعدی، مجموعه ای از قطعات است که جابجایی و پردازش رشته های پلاستیکی را انجام می دهد.

برخی از مردم فکر می کنند “اکسترودر” منحصراً موتور و قطعات مرتبط با آن است که رشته را فشار می دهد و می کشد. برخی دیگر کل مجموعه را در نظر می گیرند، از جمله Hot End، جایی که ذوب و رسوب رشته در آن صورت می گیرد.

برای ساده کردن موضوع، ما کل مجموعه را به عنوان اکسترودر در نظر میگیریم. توضیح اکسترودر مستلزم نگاهی دقیق به دو مجموعه مهم است که معمولاً به آنها ” cold end ” و ” hot end ” گفته می شود.

The Cold End

ورود به Cold End ، آغاز سفر یک فیلامنت برای تبدیل شدن به مدل پرینت سه بعدی شماست.

Cold End به قسمت بالایی سیستم اکسترودر پرینتر سه بعدی اشاره دارد که در آن فیلامنت تغذیه میشود و به Hot End (بخش پایینی سیستم اکسترودر) برای ذوب و اکستروژن روی بستر چاپ منتقل میشود.

چیدمان و موقعیت Cold End چاپگر سه بعدی شما به طور کلی بر اساس اینکه اکسترودر مستقیم یا Bowden است تعیین می شود.

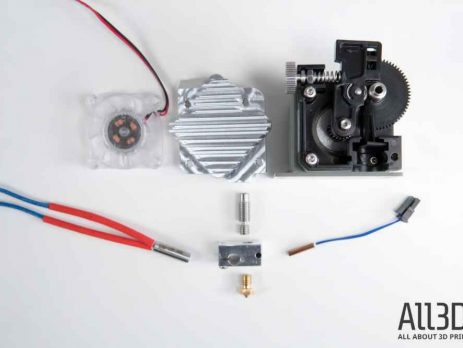

آنچه را که ما Cold End در نظر می گیریم – جایی که فشار یا کشش رشته صورت می گیرد – در تصویر بالا مشخص شده است.

بیایید نگاهی دقیقتر به آنچه در داخل این بخش از سیستم اکستروژن میگذرد بیاندازیم.

آناتومی Cold End

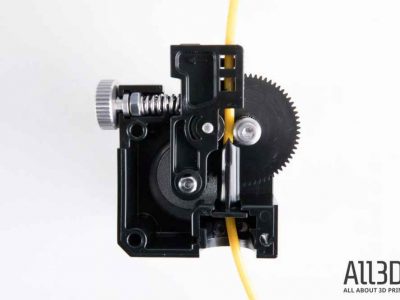

با حذف هیت سینک در این E3D Titan Aero، ما شاهد عملکرد داخلی اکسترودر چاپگر سه بعدی هستیم.

old End یک اکسترودر پرینتر سه بعدی معمولاً شامل یک موتور استپر برای به حرکت درآوردن حرکت اکستروژن، یک پیچ حباب دار یا چرخ دنده است که به شفت موتور نصب میشود تا آن حرکت را به رشته منتقل کند، یک هرزگرد با فنر (معمولا یک یاتاقان) برای حفظ فشار بر روی فیلامنت، و گاهی اوقات لوله PTFE برای هدایت فیلامنت به مقصد – یک ضرورت در اکسترودرهای Bowden است.

این گسترده ترین توصیف از Cold End یک اکسترودر پرینتر سه بعدی است. با این حال، تغییرات زیادی در نحوه عملکرد اکسترودر و شرایط خاصی وجود دارد که میتواند در شکلهای مختلف، موقعیتهای چاپگر، و پیچیدگی در انتقال قدرت از استپر موتور به فیلامنت اعمال شود – اجازه دهید وارد آن شویم!

استپر موتور

استپر موتور

استپر موتور – که در اینجا با یک چرخ دنده فلزی برای اکسترودر پرینت سه بعدی دیده می شود – حرکت و اکستروژن فیلامنت را در اکثر چاپگرهای سه بعدی رومیزی مدرن هدایت می کند. استپر موتورها، موتورهای DC هستند که در حرکات کوچک به دقت بالایی دست می یابند و در سرعت های پایین گشتاور کامل را منتقل می کنند. دقیقاً همان چیزی که هنگام فشار دادن مقادیر دقیق فیلامنت در اطراف یک اکسترودر پرینتسه بعدی لازم است.

استپر موتور به تنهایی برای تغذیه فیلامنت به Hot End کافی نیست. قطعاتی که به میله محرک استپر موتور متصل شده و با آن کار میکنند، باید فیلامنت را گرفته و در مسیر خود به سمت Hot End فشار دهند.

چرخ دنده ها

چرخ دنده ها می توانند به مرور زمان فرسوده شوند و ممکن است باعث سر خوردن شوند.

ابتدایی ترین نسخه اکسترودر دارای یک چرخ دنده است که مستقیماً روی میله محرک موتور نصب می شود تا فیلامنت را بگیرد و تغذیه کند که به عنوان “direct drive” شناخته می شود – استپر موتور مستقیماً فیلامنت را به حرکت در می آورد.

صرف نظر از یک اکسترودر یا چرخ دنده مستقیم، تقریباً عمومیت دارد که Cold end یک اکسترودر پرینتر سه بعدی، حداقل شامل مسیری برای پیشروی فیلامنت به سمت Hot end، علاوه بر استپر موتور و چرخ دنده ها باشد.

مسیر فیلامنت

این بازوی اهرمی پلاستیکی، فنر کششی و چرخ دنده پلاستیکی در حین حرکت روی فیلامنت فشار وارد می کنند.

اینکه چقدر مسیر فیلامنت در Cold End محدود شده است می تواند بر چاپ شما تأثیر بگذارد – به ویژه در مورد فیلامنتهای انعطاف پذیر.

از آنجایی که فیلامنت بین چندین جزء در Cold End و Hot end عبور می کند، هر شکاف هوایی بین مسیرهای محدود شده به فیلامنت فرصت کمانش و فرار را می دهد.

اگر قصد پرینت با مواد انعطافپذیر یا با سرعتهای بالا را دارید، مهم است که تعیین کنید مسیر رشته در کل سیستم اکسترودر، بهویژه Cold End، چقدر محکم است. این بدان معنی است که کانال ها و لوله های آن را مستقیماً روی چرخ دنده تغذیه فیلامنت قرار دهید.

این مشکل بالقوه بیشتر به اکسترودرهای Bowden نسبت داده می شود، اما می تواند بر اکسترودرهای مستقیم نیز تأثیر بگذارد.

The Hot End

جادوی پرینت سه بعدی کجا اتفاق می افتد؟!

در حالی که Cold End به فیلامنت نیرو وارد میکند و همانگونه که پرینتر سه بعدی نیاز دارد، فشار میآورد و میکشد، Hot End جایی است که… درواقع، چیزهای خفن اتفاق میافتند!

در داخل مجموعهای که به عنوان Hot End شناخته می شود، فیلامنت به یک محفظه داغ می رود که در آنجا از جامد به مایع تبدیل می شود. ساده به نظر می رسد، و واقعا هم اینطور است. با این حال، چیزهای زیادی در جریان است تا فیلامنت به صورت ابریشمی روی صفحه ساخت شما اکسترود شود.

آناتومیHot End

نمای کلی قطعات Hot End و Cold End

از بالا به پایین، قسمت داغ پرینتر سه بعدی معمولی شما از یک توالی خاص از قطعات تشکیل شده است، با تفاوتی جزئی بسته به اینکه از PTFE/PEEK استفاده میکنید یا تمام فلزی. در اینجا، قسمت داغ تمام فلزی را توضیح میدهیم، اما تفاوتهای بین PEEK/PTFE و Hot End تمام فلزی را در زیر توضیح خواهیم داد.

لوله تغذیه

در مرحله اول، لوله تغذیه فیلامنت وجود دارد (در تصویر بالا نیست). که یک لوله PTFE است (در صورت استفاده از اکسترودBowden ) یا فیلامنت هدایت کننده از قرقره است. همه اکسترودرهای مستقیم این ویژگی را ندارند، گاهی اوقات میبینید که فیلامنت مستقیماً به داخل سر چاپ (که Hot End بخشی از آن است) بدون لوله میرود.

در اکسترودر Bowden، لوله تغذیه، فیلامنت را مستقیماً در هیت سینک وارد می کند.

Heat Break & Heatsink

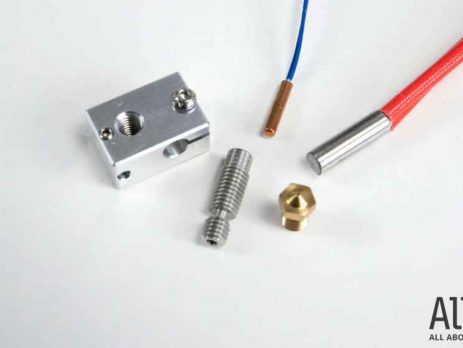

در جهت عقربه های ساعت از پایین سمت چپ: هیت شکن فولادی، بلوک حرارتی آلومینیومی و نازل برنجی

از آنجایی که ما نگران دقت و کار با ماده ای هستیم که به مایع تبدیل می شود تا سریعاً خنک شود، مدیریت دما بسیار مهم است. Heat Break ، در ترکیب با هیت سینک، یک مرز مشخص را حفظ می کند که در آن رشته با دمای بالا ضربه می زند.

Heat Break که به داخل هیت سینک پیج می شود، اغلب به سادگی یک لوله فولادی ضد زنگ (یا سایر فلزات غیر رسانای گرما، مانند تیتانیوم) است. Heat Break به دو قسمت تقسیم شده (به دو رشته مجزا در تصویر بالا توجه کنید – برای هیت سینک طولانی تر، برای بلوک حرارتی کوتاه تر) و دارای یک سطح داخلی صاف است، Heat Break به رشته اجازه می دهد تا آزادانه به داخل نازل برای اکستروژن عبور کند.

قسمت بالایی Heat Break ، که به طور فعال توسط هیت سینک و یک فن اختصاصی (یا سیستم خنک کننده آب، در برخی موارد فوق العاده) خنک می شود، از خروج گرما از Hot End و ضعیف شدن فیلامنت قبل از رسیدن به جایی که باید باشد، جلوگیری می کند.

قسمت پایینی Heat Break به همراه یک کارتریج هیتر، ترمیستور رله دما و نازل داخل یک بلوک حرارتی قرار دارد.

بلوک حرارتی

در جهت عقربه های ساعت از بالا سمت چپ: بلوک حرارتی، ترمیستور، کارتریج حرارتی، نازل و هیت سینک

بلوک حرارتی که معمولاً از آلومینیوم ساخته می شود، انتقال یکپارچه فیلامنت را از انتهای باز لوله Heat Break به نازل تضمین می کند.

دمای ذوب فیلامنت باید از جایی باشد، جایی که کارتریج حرارتی وارد عمل می شود. تحت یک جریان الکتریکی، کارتریج حرارتی داغ می شود و گرما را از طریق بلوک حرارتی که هر دو در آن قرار دارند به نازل منتقل می کند.

همچنین در داخل بلوک حرارتی یک ترمیستور قرار دارد – یک سنسور کوچک که دمای بلوک را به صفحه اصلی چاپگر سه بعدی منتقل می کند و امکان انجام تنظیمات صحیح را فراهم می کند. به زبان ساده، این کار را با همبستگی تغییر در مقاومت به دمای آن انجام می دهد، که سپس با برد چاپگر ارتباط برقرار می کند و سپس، در لبه کل سیستم، نازل وجود دارد.

نازل

دهانه بزرگتر (سمت راست) جایی است که فیلامنت مذاب قبل از بیرون ریختن جمع می شود

نازل کوچکی از فلز، ماشینکاری شده، محفظهای دارد که در آن فیلامنتهای مذاب جمع میشوند، فشار ایجاد میشود و از طریق مخروطی به دهانه نازل بیرون میزند و روی صفحه ساخت پرینتر شما بیرون میآید.

دهانه نازل دارای یک قطر دقیق است که معیاری است که شما آن را خریداری می کنید. اکثر پرینترهای سه بعدی رومیزی با نازل های 0.4 میلی متری به صورت استاندارد عرضه می شوند، اما اندازه های دیگر نیز موجود است.

آلیاژ برنج ماده ترجیحی برای نازلهای پیشفرض کارخانهای است، اما در حالی که برای مواد نرمتر مانند PLA و ABS خوب است، فیلامنتهایی با افزودنیهای سخت مانند فیبر کربن به سرعت فرسوده شده و دهانه نازل برنجی را تغییر شکل میدهند. برای فیلامنت های تخصصی، مواد نازل پرینتر سه بعدی مانند فولاد ضد زنگ و یاقوت ترجیح داده می شوند.

نازل پرینتر سه بعدی یک دنیای واقعی از گزینه ها است، بنابراین ما انتخاب های محبوب و تفاوت های بین آنها را در زیر در بخش اختصاصی آنها شرح خواهیم داد.

محافظ Hot End

عایق فلزی آجدار روی این Hot End چاپ فیلامنتهای با دمای بالا را ایمن تر می کند.

در زمان چاپ ساده PLA یاABS -که معمولاً برای چاپ به دمای پایین نیاز دارند – PEEK کافی بود. با این حال، تلاش برای چاپ فیلامنت های سختتر و مقاومتر به دماهای بالاتری نیاز دارد که خطر شکستن PEEK و PTFE، انتشار بخارات مضر، خراب کردن چاپها، و به طور کلی خراب کردن قسمت داغ و به خطر افتادن سلامتی شما را در پی دارد.

تمام قسمت های داغ فلزی برای چاپ موادی که به دمای بالاتری نیاز دارند معرفی شدند. به جای عایق PEEK، اکنون اغلب شاهد heat break فولاد ضد زنگ (همانطور که در بالا توضیح داده شد) هستیم که لوله PTFE را از Cold End و بلوک حرارتی جدا می کند.

اکسترودر پرینتر سه بعدی و همهی آنچه که باید بدانید

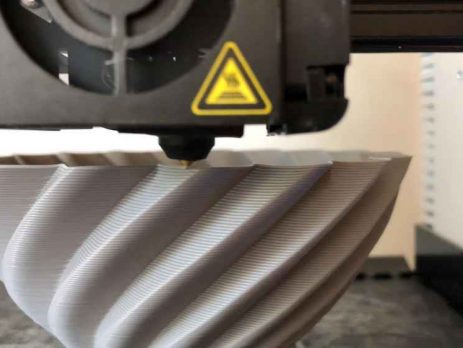

نازل پرینتر سه بعدی

نازل پرینتر سه بعدی جزء لاینفک قسمت داغ است که بر خروجی نهایی چاپگر شما تأثیر می گذارد. این شاید قابل مشاهده ترین بخش سیستم باشد زیرا اکثر افراد – در برخی مواقع – به دقت اولین لایه های چاپ را که از نازل چاپگر بیرون می زند تماشا می کنند. ما همه آنجا بوده ایم!

یکی از انعطافپذیریهای بزرگ در پرینت سه بعدی رومیزی، امکان تعویض نازلها مطابق با هدف چاپ شما است. طیف وسیعی از اندازهها و مواد نازل وجود دارد که هنگام چاپ با مواد عجیب و غریب تکرارپذیری میدهند یا جزئیات و سرعت چاپ را افزایش میدهند.

در نازل چه اتفاقی می افتد؟

اندازه نازل به وضوح قطعه چاپ شده شما کمک می کند

اطلاعات کمی در مورد نازل چاپگر سه بعدی وجود دارد. محفظه کوچکی درون بلوک حرارتی Hot End پیچ شده است. فیلامنت از Cold End به انتهای گرم و از طریق heat break در جایی که با نازل برخورد می کند، حرکت می کند.

این انتقال به بلوک حرارتی جایی است که فیلامنت مایع می شود. از اینجا، از طریق نازل پرینتر سه بعدی به مخروطی که به دهانه نازل ختم می شود، هدایت می شود.

در مورد نازل های پرینتر سه بعدی، دو ملاحظۀ اصلی وجود دارد: سایز نازل (قطر دهانه) و جنس نازل.

جنس نازل

ممکن است بخواهید چند گزینه در دسترس داشته باشید

در چاپگر سه بعدی رومیزی معمولی خود، یک نازل 0.4 میلی متری پیدا خواهید کرد. و به احتمال زیاد برنجی است. این برای چاپ مواد معمولی مانند PLA و ABS خوب و شیک است، اما وقتی شروع به نگاه دورتر به مواد هیجان انگیزی مانند PLA درخشان در تاریکی یا رشته های پر از فلز کنید، نرمی برنج به یک مسئله تبدیل می شود.

با اکستروژن مداوم رشته هایی که حاوی ذرات سخت هستند، نازل پرینتر سه بعدی به تدریج فرسایش می یابد. با گذشت زمان، این امر باعث تغییر ابعاد بیرونی و داخلی نازل می شود و قوام آنچه از نازل خارج می شود را کاهش می دهد و کیفیت چاپ را تحت تأثیر قرار می دهد. به همین دلیل است که استفاده از نازل سخت شده برای چاپ فیلامنتهای «سخت» یا پر از ذرات عاقلانه است.

در اینجا خلاصه ای از برخی از مواد نازل پرینتر سه بعدی است که این روزها در بازار وجود دارد.

برنج

ارزان و آسان برای تولید، نازل های برنجی مواد نازل پرینتر سه بعدی رومیزی استاندارد هستند

برنج ماده استاندارد نازل پرینتر سه بعدی است. در میان تمام مواد نازل پرینتر سه بعدی، نرم ترین مواد موجود است. نازلهای برنجی که بهراحتی ماشینکاری میشوند، ارزان هستند و بهطور گسترده در دسترس هستند، و آنها را به یک نازل استوک ایدهآل تبدیل میکنند. رسانایی حرارتی عالی آن همچنین آن را به ماده انتخابی برای نازل های exotic تبدیل می کند که از مواد متفاوت و سخت تری برای نوک خود استفاده می کنند.

مشخصات

- هدایت حرارتی بالا

- مقاوم در برابر خوردگی

- نسبتا نرم

- مقاومت در برابر سایش کم

بهترین کاربردها: فیلامنت های پلاستیکی “نرم” مانند PLA و ABS و PETG . رشته هایی که حاوی مواد افزودنی ذرات نیستند (مثلاً فلز و فیبر کربن).

فولاد ضد زنگ/آبدیده

نازل فولادی ابزار آبدیده، می تواند دمای تا 450 درجه سانتی گراد را تحمل کند

سخت تر از برنج، امروزه از چندین فرم فولاد برای نازل های پرینتر سه بعدی استفاده می شود. این مواد که معمولاً فولاد ضد زنگ یا فولاد آبدیده هستند، امکان چاپ طولانی مدت فیلامنتهای غنی شده با ذرات سخت مانند فیبر کربن و فلز را بدون خطر فرسایش نازل چاپگر سه بعدی و کاهش عملکرد چاپ فراهم می کنند.

یکی از نکات منفی فولاد به عنوان نازل چاپگر سه بعدی، انتقال حرارتی ضعیف آن در مقایسه با برنج است. این می تواند به معنای عملکرد ناسازگار جریان باشد، به خصوص در اندازه های نازل بزرگتر.

مشخصات

- هدایت حرارتی کم

- مقاوم در برابر خوردگی

- نسبتا سخته

- مقاومت در برابر سایش بالا

بهترین کاربردها: فیلامنت هایی که با افزودنی های سخت مانند فلز، فیبر کربن و شیشه پوشانده شده اند.

روبی Ruby

نازل Ruby یک نازل برنجی با نوک اکسید آلومینیوم (یاقوت) است

بسیاری از مواد دیگر برای نازل های پرینتر سه بعدی استفاده می شوند که برخی از آنها عجیب تر از بقیه هستند.

Olsson Ruby یکی از این نازل ها است. توسط Anders Olsson، مهندس محقق در دانشگاه اوپسالا در سوئد، ساخته شده است، و نتیجه نیاز برای یک آزمایش خاص است که شامل پرینت سه بعدی یک ترکیب فیلامنت حاوی بور کاربید است. پس از 1 کیلوگرم فیلامنت، نازلهای استاندارد برنجی و فولادی به اعوجاجهای غیرقابل استفاده از خود فرو رفتند.

بنابراین اولسون یاقوت اولسون را ایجاد کرد: یک نازل برنجی با نوک یاقوت. نازل انتقال حرارتی برنج را حفظ می کند و آن را با مقاومت سایشی برتر یاقوت (مخصوصاً اکسید آلومینیوم) جفت می کند.

می توان استدلال کرد که خود عنصر یاقوت در نازل Olsson Ruby دارای رسانایی حرارتی پایینی است و در برخی موارد آن را کمتر قابل اعتماد می کند.

مشخصات

- هدایت حرارتی بالا

- مقاوم در برابر خوردگی

- مقاومت در برابر سایش بالا

بهترین کاربردها: مانند فولاد، رشته های بسیار ساینده مورد استفاده اصلی برای نازلی مانند روبی هستند. یک تفاوت در اینجا این است که به طور خاص برای چاپ سومین ماده سخت در جهان بدون تسلیم شدن، پس از چند صد گرم مواد طراحی شده است.

کاربید تنگستن

نازل کاربید تنگستن Dyze Design یک جسم واقعا سخت است

یک تازه وارد در بازار نازل چاپگرهای سه بعدی نازل کاربید تنگستن است. این محصول توسط سازنده کانادایی Dyze Design تولید شده و تا حدی از صنایع معدنی سنگین و استفاده از سرامیک برای برش فلزات و سنگهای حفاری الهام گرفته شده است. تنگستن کاربید تعادل سختی، مقاومت در برابر سایش و انتقال حرارتی را ایجاد می کند.

مشخصات

- هدایت حرارتی بالا

- مقاومت در برابر سایش بالا

- سخت

- مقاوم در برابر خوردگی

بهترین کاربردها: نازل پرینتر سه بعدی کاربید تنگستن که به عنوان بهترین “همه کاره” معرفی می شود، به راحتی با رشته های ساینده ای که نیاز به نازل محکمی دارند مقابله می کند.

سایز نازل

نازل ها ممکن است فرسودگی زیادی داشته باشند

قطر نازل بر سطح جزئیاتی که میتوانید در پرینتهای خود به آنها بپردازید، تأثیر میگذارد و نه تنها بر پهنای خطوط شما تأثیر میگذارد، بلکه بر ارتفاع لایه توصیهشده نیز تأثیر میگذارد.

برای شروع، هنگام پرینت با یک نازل پرینتر سه بعدی 0.15 میلی متری در مقابل یک نازل استاندارد 0.4 میلی متری، مزیت آشکاری وجود دارد که می توانید از نظر تئوری به وضوح بالاتری در محور X و Y برسید. خطوط ظریفتر میتوانند به معنای گوشههای تیزتر باشند، اما این فقط در یک چاپگر سهبعدی که به خوبی نگهداری و تنظیم شده است قابل دستیابی است.

این بدان معنا نیست که اگر احساس نمی کنید دستگاه شما دقیق تنظیم شده است، نباید نازل کوچکتری برای پرینت های خود در نظر بگیرید.

ارتفاع نازل و لایه

ارتفاع لایه بزرگ می تواند بافت سطح بهتری را اضافه کند

به عنوان یک قانون ساده، قطر نازل پرینتر سه بعدی باید ارتفاع لایه شما را تعیین کند. سعی کنید ارتفاع لایه ها را تقریباً 25 تا 50 درصد از قطر نازل چاپ کنید.

این مورد (همراه با یک تخت مناسب کالیبره شده) چسبندگی بهتر بین خطوطی را که پرینت میکنید تضمین می کند. به عنوان مثال، با یک نازل پرینتر سه بعدی 0.4 میلی متری، باید به چاپ با ارتفاع لایه 0.1 تا 0.2 میلیمتری بپردازید.

بنابراین، برای داشتن شانس بهتر برای پرینت موفقیت آمیز ارتفاع لایه های فوق ریز، زیر 0.05 میلی متر، ممکن است بهترین کار انتخاب نازل پرینتر سه بعدی 0.2 میلی متری باشد.

اگرچه مسافت پیموده شده شما ممکن است متفاوت باشد، و آزمایش با تنظیمات پرینت شما بدون شک پرینت موفق خارج از این قانون را در خود جای می دهد.

نازل های کوچکتر مستعد گرفتگی هستند

قطر نازل کوچکتر

استفاده از نازل های کوچکتر احتمال گرفتگی را افزایش می دهد. دهانه نازل پرینتر سه بعدی کوچکتر، به دلیل داشتن مسیر کوچکتر، احتمال بیشتری دارد که توسط ذراتی که از یک نازل بزرگتر عبور می کنند، مسدود شود. برای امکان تمیز کردن و رفع گرفتگی منظم آماده باشید.

از دیگر معایب احتمالی استفاده از یک نازل پرینتر سه بعدی کوچکتر، افزایش چشمگیر زمان چاپ است، با عبور بیشتر از هد چاپ مورد نیاز برای پوشش همان فاصله که یک نازل بزرگتر با حرکات کمتر به دست می آورد.

قطر نازل بزرگتر

در روی دیگر سکه اندازه نازل پرینتر سه بعدی افزایش اندازه نازل است. انجام این کار می تواند تأثیر قابل توجهی بر چاپ شما برای بهتر شدن داشته باشد. اکستروژن های گسترده تر می توانند زمان چاپ را به صورت تصاعدی کاهش دهند – برای مثال، یک دیوار 0.8 میلی متری نصف زمان یک دیوار 0.4 میلی متری با ضخامت دو خط را می گیرد.

علاوه بر این، اکستروژن های خط بزرگتر بهتر به هم متصل می شوند و در نتیجه چاپ های قوی تری ایجاد می شود. این مزایا، نازل های چاپگر سه بعدی بزرگ را برای نمونهسازی سریع، که در آن جزئیات سطحی در اولویت پایینی قرار میدهند، به یک امتیاز تبدیل میکند.

البته، نقطه ضعف چاپ خطوط اکستروژن بزرگتر به قیمت تحریف در چاپ شما تمام می شود. منطقاً ثابت است که خطوط چاقتر پلاستیک اکسترود شده جزئیات ریز سطح را ضعیفتر از نازلهای کوچکتر میکند.

میتوانید استدلال کنید که مزایای استفاده از اندازههای نازل کوچک به سرگرمیها و حرفههایی محدود میشود که به جزئیات دقیق نیاز دارند، به احتمال زیاد مدلسازی و طراحی جواهرات. برای حالت معمولی، احتمالاً دلیل کمی برای ریزتر از 0.4 میلی متر وجود دارد (دلیلی وجود دارد که اندازه نازل پرینتر سه بعدی استاندارد وجود دارد).

اکسترودر پرینتر سه بعدی و همهی آنچه که باید بدانید

انواع و سبک های مختلف اکسترودر

مستقیم، Bowden، دنده ای، از راه دور… تنوع زیادی در طراحی اکسترودر پرینتر سه بعدی وجود دارد. در اینجا یک راهنمای جامع داریم.

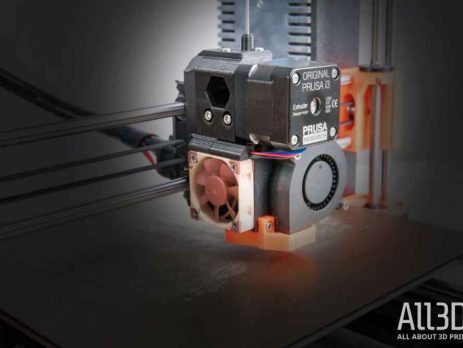

اکسترودرهای Direct یا مستقیم

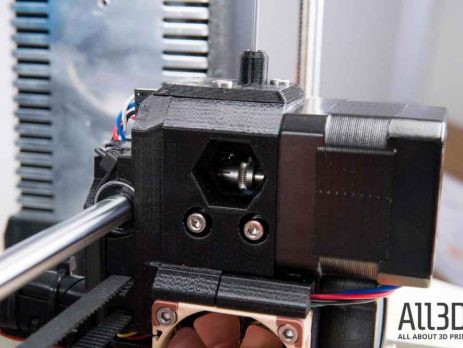

اکسترودر پرینتر سه بعدی اکسترودر درایو مستقیم

یک اکسترودر مستقیم به دلیل قرار دادن موتور اکسترودر مستقیماً در بالای Hot End متمایز است. چنین ترتیبی فاصله حرکت فیلامنت تا Hot End را به حداقل می رساند و می تواند امکان پرینت سه بعدی قابل اطمینان تری از فیلامنت های انعطاف پذیر را فراهم کند.

اگر یک پرینتر سه بعدی دارای یک اکسترودر Direct باشد، لزوماً به این معنی نیست که می تواند فیلامنت های انعطاف پذیر را پرینت کند – فیلامنت های نرم می توانند راه خود را از مسیرهای نامحدود پیدا کنند و خواهند یافت.

یکی از مزایای اکسترودرهای مستقیم، کنترل دقیق تر انقباض است. به دلیل موقعیت مستقیم آن بر روی Hot End، بین عمل پینچ و رشته ای که از طریق گرما به Hot End می گذرد، مسیر کوتاهتری وجود دارد. در نتیجه، فضای کمتری برای خم شدن و کمانش فیلامنت تحت فشار وارد شده بر آن وجود دارد.

متوجه خواهید شد که یک اکسترودر مستقیم به یک هد چاپ حجیم تر و بلندتر کمک می کند. از آنجایی که یک موتور و سایر قطعات را در بالای Hot End اضافه می کند، واضح است که چنین اکسترودری نیز جرمی را به هد چاپ اضافه می کند. با در نظر گرفتن این موضوع، تولیدکنندگان به اکسترودرهای دنده ای کوچکتر و سبکتر روی می آورند و سینماتیک پرینترهای خود را برای کاهش این جرم تقویت می کنند.

اکسترودرهای Bowden

چیدمان اکسترودر Bowden بر روی یک پرینتر سه بعدی به سبک دلتا

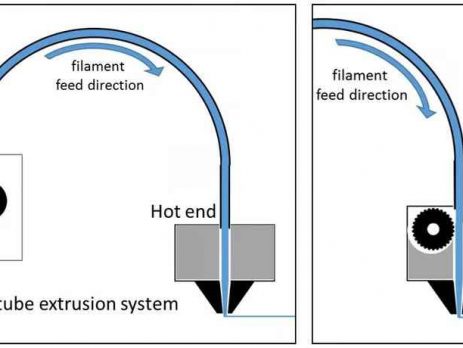

توصیف تفاوت بین اکسترودرهای Bowden و پرینترهای سه بعدی مستقیم را می توان با دو شکل ساده کرد. در یک مورد، یعنی Bowden، Cold End از سر پرینت برداشته شده و بنابراین هرگونه حرکت شدید به عنوان بخشی از چاپ است. این بدان معنی است که Cold End مقداری از Hot End و ذوب شدن فیلامنت فاصله دارد.

مورد دیگر، اکستروژن مستقیم، دارای Cold End است که به عنوان بخشی از سر چاپ نصب شده و همراه با Hot End حرکت می کند. در اینجا، Cold End مستقیماً بر روی Hot End نصب میشود و مسافتی را که فیلامنت قبل از ذوب شدن باید طی کند کاهش مییابد.

قرارگیری اکسترودر Bowden یک مزیت قوی دارد – هد چاپ سبک تر است و جرم کمتری برای کنترل دارد. این کار Hot End را آزاد میکند تا با سرعتهای بالاتر حرکت کند.

Direct در مقابل Bowden

تفاوت اکسترودر پرینتر سه بعدی بین bowden و direct drive

از نظر مکانیکی، اکسترودر پرینتر سه بعدی Bowden هیچ تفاوتی با اکسترودر پرینتر سه بعدی مستقیم ندارد. شما هنوز یک استپر موتور دارید که یک چرخ دنده را هدایت می کند که به فیلامنتی که از آن می گذرد فشار میآورد.

با این حال، از آنجایی که فیلامنت در حال حاضر قبل از ورود به Hot End برای ذوب، مقداری فاصله برای پوشش دارد، لوله PTFE برای هدایت آن ضروری است. این لوله، معمولاً با قطر داخلی کمی بزرگتر از فیلامنت، مسیر مواد را محدود می کند و به Cold End اجازه می دهد تا هنگام تغذیه فشار وارد کند.

یک باور عمومی وجود دارد که اکسترودرهای مستقیم کنترل بیشتری بر جریان فیلامنت به Hot End دارند.

ماهیت قرارگیری مستقیم آنها در بالا – حتی از اکسترودرهای Bowden بهتر است. مطمئناً، درست است که تنظیمات بازگشت شما ممکن است به تنظیم دقیقتری با پرینتر سه بعدی مجهز به اکسترودر Bowden نیاز داشته باشد.

Direct در مقابل Bowden: فیلامنت انعطاف پذیر

فاصله بین نقطه فشار روی فیلامنت و لوله هدایت کننده بسیار کم است

استدلال های رایجی بر علیه Bowden و اکسترودرهای مستقیم وجود دارد – عمدتاً علیه اکسترودرهای Bowden و ناتوانی فرضی آنها در مدیریت فیلامنت های انعطاف پذیر.

چنین استدلالهایی احتمالاً از توسعه و در دسترس بودن فیلامنت های انعطافپذیر برای پرینت سهبعدی و تلاش برای استفاده از آنها در پرینترهای سه بعدی طراحی شده قبل از این که چنین موادی مورد توجه قرار گیرند، ناشی شدهاند. به همین دلیل، کمی بی اعتمادی در مورد اکسترودرهای Bowden و ناتوانی فرضی آنها در پرینت فیلامنت های انعطاف پذیر وجود دارد.

در حالی که مطمئناً این درست است که بسیاری از پرینترهای سه بعدی ارزان قیمت برای چاپ رشته های انعطاف پذیر مشکل دارند، اما ذاتاً به این دلیل نیست که از اکسترودرهای Bowden استفاده می کنند. در عوض، اکسترودرهای Bowden که آنها استفاده می کنند برای چاپ انعطاف پذیر طراحی نشده اند.

هر اکسترودری قادر به هل دادن یا کشیدن رشته های انعطاف پذیر است. مشکلات زمانی به وجود می آیند که آن رشته به طور غیر موثری فراتر از نقطه گیره اکسترودر محدود شود. این یک عیب طراحی حتی در برخی از اکسترودرهای مستقیم است.

موادی مانند TPU نرم هستند و مانند اسپاگتی پخته تکان میخورند، بنابراین برای جلوگیری از کمانش و پیچیده شدن اطراف اجزای متحرک، به هدایت بهتر از طریق اکسترودر پرینتر سه بعدی نیاز دارند. اگر بهدنبال چاپ فیلامنت های انعطافپذیر هستید، باید فضای باز کمی از جایی که فیلامنت توسط چرخ دنده و یاتاقان حبابدار گرفته میشود و ورودی آن به Heat Break وجود داشته باشد.

بین فیلامنتی با درجه سختی A با سختی کم و فیلامنت انعطافپذیر با درجه A بالا (یا درجه D پایین) تفاوتهای زیادی وجود دارد. برخی از مواد مانند PLA چاپ می کنند، اما منجر به چاپ های نرم و قابل خم شدن می شوند. برخی دیگر بسیار نرم و قابل خم شدن هستند و به تنظیمات چاپ بسیار محتاطانه نیاز دارند تا در حین چاپ فشار وارد نشود.

در پایان، چاپ فیلامنت های انعطاف پذیر نیاز به بررسی تنظیمات چاپ مانند جمع شدن و سرعت دارد که برای تنظیم شما کار می کند.

اکسترودرهای درایو مستقیم یا Direct Drive Extruders

از یک اکسترودر درایو مستقیم استفاده می کند

یک پیچیدگی بیشتر در این منطقه متراکم پرینت سه بعدی وجود دارد: اکسترودر درایو مستقیم، که مشابه اکسترودر مستقیم نیست.

اکسترودر مستقیم، همانطور که در بالا توضیح داده شد، به قرارگیری Cold End و نزدیکی مستقیم آن به Hot End اشاره دارد. به طور مشخص، اکسترودر درایو مستقیم اکسترودری است که دنده دندانه دار آن مستقیماً روی میل محرک استپر موتور نصب شده است. هر حرکت استپر اکسترودر مستقیماً به فیلامنت منتقل می شود.

چرا این مهم است؟ به یک دلیل، شاید ارزان ترین و ساده ترین راه برای پیکربندی چاپگر شما برای اکسترود کردن فیلامنت باشد. بسیاری از چاپگرهای ارزان قیمت از اکسترودرهای درایو مستقیم استفاده می کنند – سبک MK8 با استفاده از چرخ دنده دندانه دار و هرزگرد با کشش فنری نمونه برجسته ای است که در بسیاری از چاپگرهای سه بعدی رومیزی ارزان قیمت دیده می شود.

این که یک اکسترودر یک درایو مستقیم است، نسبت به قرارگیری اکسترودر نادیده گرفته می شود. بسیاری از اکسترودرهای Bowden و مستقیم درایو مستقیم هستند، با نقطه گیره فیلامنت مستقیماً از یک پیچ دندانه دار نصب شده به میل محرک استپر موتور اکسترودر می آید.

انواع دنده دوگانه اکسترودرهای درایو مستقیم نیز وجود دارد که نیرو را در دو پیچ دندانه دار یا سوراخ دار توزیع می کند و از دو طرف درون رشته را حفر می کند. چنین سیستمی شانس آسیاب و جدا شدن رشته را کاهش می دهد و چسبندگی را افزایش می دهد، اما ذاتاً مقدار گشتاور اعمال شده به رشته را تغییر نمی دهد. اینجاست که اکسترودرهای دنده ای وارد عمل می شوند.

اکسترودرهای دنده ای یا Geared Extruders

در این نمای بریده، چرخ دنده پینیون فلزی و چرخ دنده پلاستیکی با شفت سوراخ دار را می بینیم

در جایی که اکسترودرهای درایو مستقیم چابکی و تغذیه فیلامنت سریع می دهند، این لزوما به یک جریان ثابت و قدرتمند تبدیل نمی شود.

برای این کار، میتوانید به یک اکسترودر چرخدندهای روی بیاورید، که از نسبت انتقالی استفاده میکند که سرعت چرخش چرخدنده گازگیری فیلامنت را کاهش میدهد، اما گشتاور اعمال شده را افزایش میدهد. به راحتی می توان این را به عنوان «قدرت بیشتر» دید، اما نکته ظریف یک اکسترودر دنده ای لزوماً استفاده از قدرت بیشتر نیست، بلکه استفاده از استپر موتورهای کوچکتر و سبکتر (ضعیفتر) است در حالی که هنوز هم قدرت فشار دادن فیلامنت را دارد.

البته، ناگفته نماند که گاهی اوقات ممکن است قدرت بیشتری لازم باشد، به خصوص اگر در حال پرینت سریع یا با فیلامنت ضخیم تر هستید – یک اکسترودر چرخ دنده ای جایی است که این نیرو از آن تامین می شود.