تاریخچه ساخت دستگاه تزریق پلاستیک، و ورود به ایران

اولین بار در سال 1868 میلادی، Hyatt, John Wesley ، تولید کننده توپهای بیلیارد ، روشی برای ساخت توپ بیلیارد از تزریق سلولوئید به یک قالب تزریق پلاستیک اولیه، ابداع کرد. تزریق پلاستیک

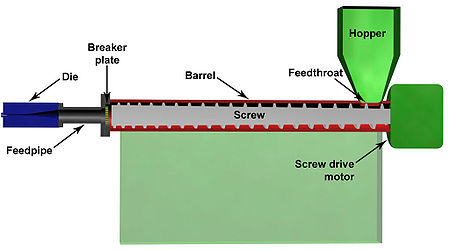

در سال 1872، جان و برادرش از اولین دستگاه تزریق پلاستیک رونمایی کرد که در مقایسه با ماشینآلات امروزی ساده و از اجزای کمتری برخوردار بود .این دستگاه به واسطهی یک پیستون، مواد را از داخل سیلندری داغ به داخل قالب تزریق پلاستیک مینمود.

برای اولین بار علی اکبر رفوگران موسس کارخانه خودکار بیک در سال 1342 اولین دستگاه تزریق پلاستیک را وارد ایران کرد.

مراحل کار یک دستگاه تزریق پلاستیک

۱. ابتدا گرانول های پلیمر خشک شده و در قیف قرار داده می شوند. این گرانول ها در قیف با پودرها و پیگمنت های رنگی و دیگر افزودنی های تقویت کننده ترکیب می شوند. بخش ثابت قالب (نیمه ثابت) كه در این نیمه مواد گرم تزریقی پلاستیك تزریق می شوند.

۲. گرانول ها به بشکه تغذیه می شوند. گرانول ها در بشکه حرارت دیده،با یکدیگر ترکیب شده و با یک پیچ چرخان به سمت قالب هدایت می شوند. هندسه پیچ و بشکه به گونه ای بهینه مدل سازی شده است که به بالا بردن فشار به میزان لازم و ذوب شدن ماده کمک کند.

۳. پیستون به سمت جلو رانده میشود و پلاستیک ذوب شده از طریق سیستم چرخنده به قالب تزریق می شود و همه فضای خالی قالب را پر می کند.

با پایین آمدن دمای ترموپلاستیک، ماده جامد شده و شکل قالب را به خود می گیرد.

4. بخش متحرک : در نهایت قالب گشوده شده و قطعه جامد توسط پین های افشانک به بیرون هل داده می شود، سپس قالب دوباره بسته شده و پروسه برای تزریق قطعه بعدی تکرار می شود.

تزریق پلاستیک یک روش ساخت برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین (تلرانس کمتر 0.1 میلیمتر) است.

پلاستیک مایع درون قالب خنک شده و جامد می شود(خاصیت ترموپلاستیک) و شکل مورد نظر قطعه را به خود میگیرد.

قالبها معمولاً از فولاد سخت، فولاد از پیش سختشده، آلومینیوم و آلیاژهای مس-بریلیم تولید میشوند.

امروزه، قالبهای آلومینیومی از هزینهی ساخت به مراتب پایینتری نسبت به قالبهای فولادی برخوردارند.

قالب های پلاستیك ازنظر كلی به دونوع تقسیم می شوند:

قالب های با راهگاه سرد

قالب های با راهگاه گرم

و نیز از نظر ساختمانی بر دونوع می باشند:

قالب های دو صفحه ای

قالبهای سه صفحه ای

ماشین ابزارهای مورد نیاز جهت ساخت قالب ها بطور معمول عبارتند از :

- ماشین تراش

- ماشین فرز

- دریل

- اسپارك

- وایرکات

- ماشین های فرز و تراش CNC

نقاط قوت

تزریق پلاستیک تکرارپذیری بالا را در کنار سرعت بالای تولید در اختیار تولیدکنندگان می گذارد

(یک سیکل ساخت معمولا کمتر از ۶۰ثانیه طول می کشد.).

تولید آسان طرح هایی با هندسه پیچیده و ریزه کاری به علت وجود فشار بالا

زمان سیکل تولید به نسبت کوتاه که در نتیجه می توان تعداد قطعات بیشتری را تنها از یک قالب ساخته شده در واحد زمان تولید نمود.

تولید انبوه در حجم بسیار بالا ( چندین میلیون در سال )

نیروی کار نسبتا کم هزینه

ساخت قالب پلاستیک معمولا خودکار می باشد.

تلفات و دور ریز کم

ماشین های زیادی می تواند توسط تنها یک اپراتور کار کند.

قابلیت کار بر روی طیف گسترده ای از مواد.

یکی از روش های چک کردن ابعاد قطعه از نظر هندسه ابعادی، بصری، ابرفتگی، تست اولیه، و….. خدمات پرینت سه بعدی قطعه قبل از مرحله پر هزینه ترزیق پلاستیک و قالب است

نقاط ضعف

آلودگی پلاستیکی

پلاستیک بعد از 1000 سال تجزیه در محیط تجزیه میشه، اولین پلاستیک هنوز تجزیه نشده. 300 میلیون تن پلاستیک هر ساله در جهان تولید میشود….

هزینه اولیه تزریق پلاستیک بسیار بالاست.

هزینه بالا

اصلاحات در طرح پس از ساخت قالب می توانند بسیار هزینه بر باشند.در تیراژ بالای ۱۰۰۰ قطعه مناسب باشد.

زمانبر

زمان بین شروع پروسه و تحویل قطعه نسبت به دیگر تکنولوژی های ساخت بالاتر است و می تواند از ۴ هفته تا چندین ماه طول بکشد. این زمان به پیچیدگی قطعه و میزان تولید بستگی دارد.

فرورفتگی در قطعه

این ایراد معمولا در قسمت های ضخیم قطعه روی میدهد.

فرآیند خنک شدن در قسمت های ضخیم ، کندتر از مابقی قسمت ها است و همین امر موجب ایجاد پدیده جمع شدگی در لایه های مرکزی میشود.

این حالت بسیار شبیه فروچاله در زمین میباشد با این تفاوت که فروچاله به علت فرسایش به وجود می اید ولی در پلاستیک به علت انقباض است.