SLS

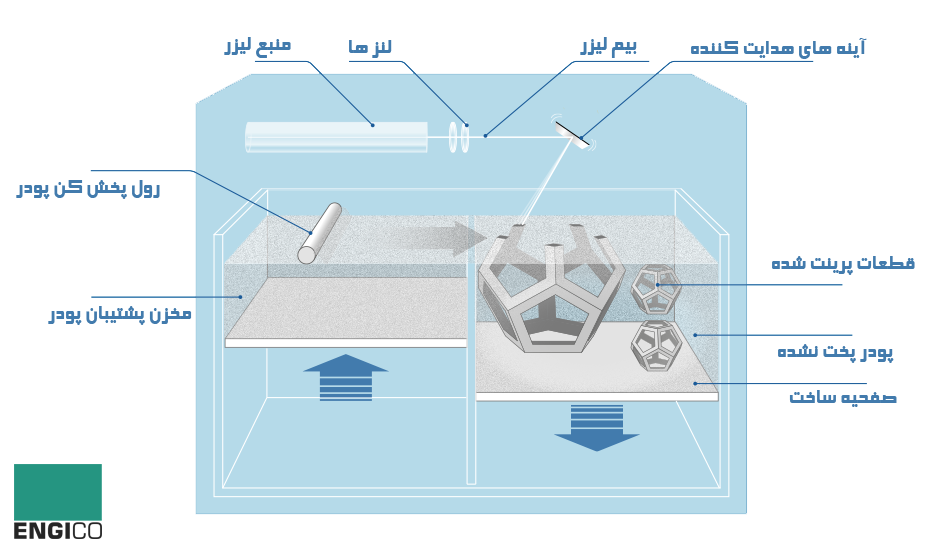

پرینتر سه بعدی SLS با تاباندن اشعۀ لیزر و ذوب و جامد کردن لایهلایه مادۀ پودری، قطعه نهایی را میسازد

پرینترهای سه بعدی SLS اولین تکنیک تولید مواد افزودنی بودند که در اواسط دهه 1990 توسط دکتر Carl Deckard و پروفسور Joe Beaman در دانشگاه تگزاس (Austing) توسعه یافت.

از آن زمان روش آن ها برای کار با طیف وسیعی از مواد ، از جمله پلاستیک ، فلزات ، شیشه ، سرامیک و پودرهای مختلف مواد کامپوزیت سازگار شده است.

امروزه ، این فن آوری ها به صورت دسته جمعی به عنوان فرآیندهای تولید مواد افزودنی پودر تقسیم بندی می شوند که توسط آن ها انرژی حرارتی به صورت انتخابی مناطقی از یک بستر پودری را ذوب می کند.

تف جوشی همجوشی لیزری یا Sintering چیست ؟

یکی از روشهای شکلدهی مواد فلزی و سرامیکی است. تفجوشی چسباندن یا چسبیدن ذرات یک یا چند ماده به یکدیگر از طریق ذوب سطحی براثر حرارت، همراه با فشار یا بدون آن، بهطوریکه به صورت یک توده جامد (solid mass) درآیند . هنگامی که ذرات پودر متراکم شده تا دماهای بیش از نصف دمای ذوب مطلق گرم شوند، به یکدیگر خواهند چسبید. این پدیده تفجوشی نامیده میشود.

پرینترهای سه بعدی SLS از لیزر پرقدرت برای ادغام ذرات کوچک پودر پلیمر استفاده می کنند.

نام و مترداف ها :

Selective Laser Sintering، تف جوشی پودرها با لیزر به صورت انتخابی، ذوب انتخابی با لیزر

۱ – در ابتدا پودر در یک لایه نازک در بالای یک سکوی درون محفظه ساخت توسط پیستون پراکنده می شود.

2- مخزن پودر و محفظه ساخت، لیزر مقطعی از مدل سه بعدی را اسکن می کند و پودر را دقیقاً در زیر یا درست در نقطه ذوب مواد گرم می تا مرز دمای ذوب پلیمر مورد نظر گرم شده و تیغه پوشش دهی، یک لایه نازک پودر را روی پلتفرم ساخت پخش می کند.

3- در مرحله بعد یک لیزر CO2 روی سطح مقطع مدل در لایه اول حرکت می کند و با ذوب انتخابی ذرات پودر لایه اول به طور یکپارچه شکل می گیرد در این قسمت ذرات را به صورت مکانیکی به هم متصل می کند تا یک قسمت جامد ایجاد شود. پودر در هنگام چاپ از قسمت چاپی پشتیبانی می کند و نیاز به ساختارهای پشتیبانی اختصاصی را برطرف می کند.

4- پس از شکل گیری کامل لایه، پلتفرم (سینی) ساخت یک لایه پایین رفته و تیغه پوشش دهی دوباره پودر را روی سطح پخش می کند. سکوی ساخت با یک لایه به داخل محفظه ساخت پایین می آید ، به طور معمول بین 50 تا 200 میکرون ، و یک recoater یک لایه جدید از مواد پودر را در بالا اعمال می کند. سپس لیزر سطح مقطع بعدی ساخت را اسکن می کند.

5-این فرآیند برای هر لایه تا زمانی که قطعات کامل شود ، تکرار می شود ، و قسمت های پایان یافته باقی می مانند تا به تدریج در داخل پرینتر خنک شوند.

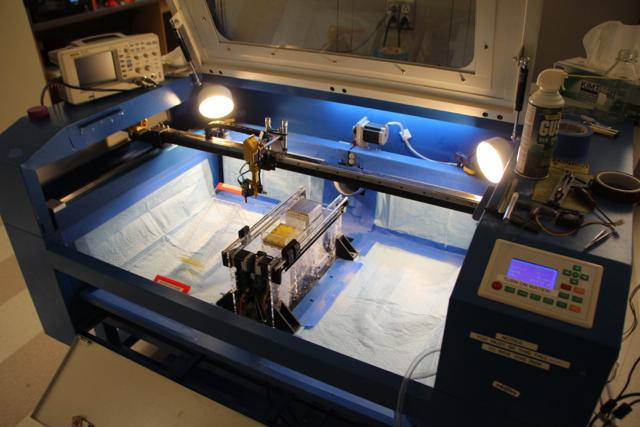

یک نمونه دستگاه پرینتر سه بعدی SLS

تکنولوژی SLS با تاباندن اشعۀ لیزر و ذوب و جامد کردن لایهلایه مادۀ پودری، قطعه نهایی را میسازد. این پرینترها دو سینی ساخت دارند که “پیستون” نامیده میشوند. هنگام شروع پروسۀ پرینت، یک لیزر اولین لایه قطعه را روی پودر میاندازد. این عمل پودر را به طور انتخابی ذوب میکند. پس از جامد شدن لایه، سینی ساخت کمی به سمت پایین حرکت کرده و سینی دیگر که حامل پودر است کمی به بالا حرکت میکند و یک غلطک لایۀ جدیدی را روی قطعه قرار میدهد. با تکرار این پروسه، با ذوب و انجماد مکرر و قرارگرفتن لایهها روی یکدیگر، حجم نهایی شکل میگیرد.خدمات مدلسازی سه بعدی کرج پرینت سه بعدی کرج

نکات قوت

- قطعات SLS خواص مکانیکی ایزوتروپیک خوبی دارند.

- پرینتر سه بعدی SLS برای ساخت قطعات نیازی به سازه ساپورت ندارد. همین مسئله موجب آزادی بالا در طراحی و فراهم شدن امکان ساخت قطعات با هندسه های پیچیده می شود.

- چون نیازی به ساپورت ندارد، ضایعات حداقلی دارد و میتوان قطعات رو کنارهم یا بعضا داخل هم قرار داد و پچیده ترین هندسه ها را چاپ نمود.

- قابلیت های تولیدی SLS برای تولید قطعات با تیراژ پایین تا متوسط بسیار مناسب است

- به خاطر داشتن سطحی دندانه دندانه امکانات وسیعی برای پرداخت سطح میتوان داشت. مانند غلت زدن ، رنگرزی ، نقاشی ، روکش فلزی ، اتصال ، پوشش پودری و…

- پایداری خوب قطعات

- دامنه وسیع مواد

- عدم نیاز به ساپورت

- نیاز به پس پردازش کم

نکات ضعف

- در حال حاضر تنها پرینتر های سه بعدی پودری SLS در قالب پرینتر های سه بعدی صنعتی در بازار موجود هستند.

- قطعات SLS سطوح پودراندود و نسبتا خشنی دارند. تخلخل درونی آنها موجب جذب آب و رطوبت می شود. اگر سطح نرم و ضدآب بودن قطعه برایتان اهمیت دارد حتما باید به پست پروسس و پرداخت آن فکر کنید.

- امکان ساخت دقیق سطوح صاف بلند و حفره های ریز با پرینتر سه بعدی SLS وجود ندارد. این هندسه ها مستعد تاب برداشتن و ذوب ناخواسته(Oversintering) هستند.

- ابعاد دستگاه بزرگ است و برای صنایع نظامی، پتروشیمی و موارد خاصی در پزشکی و دندان پزشکی استفاده میشود.

- قیمت دستگاه بسیار بالاست و برای مصارف خانگی همانند پرینتر سه بعدی FDM هنوز به تولید تیراژ نرسیده.

- قطعات ساخته شده با پرینتر سه بعدی SLS مستعد انقباض و تابخوردگی هستند. زمانی که لایههای جدید گداخته شده سرد میشوند، ابعاد آنها کاهش مییابد

پودرهایی که با افزودنی ها پر شده اند معمولا شکننده تر هستند و خواص (ناهمسان بودن مقاومت در جهات مختلف) هستند.

ماده اولیه | ویژگی ها |

پلی آمید ۱۲ (PA 12) | خواص مکانیکی خوب مقاومت شیمیایی بالا سطح خشن و مات |

پلی آمید ۱۱ (PA 11) | رفتار کاملا ایزوتروپیک انعطاف پذیری بالا |

نایلون پر شده با آلومینیوم(Alumide) | ظاهر فلزی (متالیک) سختی بالا |

نایلون پر شده با فیبر شیشه یا فایبرگلاس (PA-GF) | سختی بالا مقاومت حرارتی و سایشی بالا – رفتار انیستروپیک |

نایلون پر شده با فیبر کربن (PA-FR) | سختی بسیار بالا نسبت بالای مقاومت به وزن– رفتار انیستروپیک بالا |

پدیدهی Oversintering در پرینتر سه بعدی SLS

این پدیده زمانی اتفاق میافتد که انتقال گرمای تابشی موجب ذوب شدن ذرات گداخته نشده(که قرار نیست جزئی از قطعهی نهایی باشند) میشود. این پدیده دقت ساخت را خصوصاً در قسمتهای ظریف قطعه، همچون حفرهها، کاهش میدهد.

پدیده ی Oversintering به دو پارامتر وابسته است:

اندازهی قسمتی از قطعه که دچار این پدیده میشود و ضخامت دیوارهی آن ناحیه از قطعه.

بهعنوان نمونه، یک شکاف با پهنای ۰٫۵ میلیمتر و یا یک حفره با قطر ۱ میلیمتر اگر با ضخامت ۲ میلیمتر پرینت SLS شوند، با کیفیت خوبی ساخته میشوند.ولی اگر همین دو با قطر ۴ میلیمتر و یا بیشتر پرینت شوند به کلی ناپدید خواهند شد. بهعنوان یک قاعدهی کلی، شکافهایی با پهنای بیشتر از ۰٫۸ میلیمتر و حفرههایی با قطر بیش از ۲ میلیمتر میتوانند بدون نگرانی از ایجاد پدیدهی Oversintering ساخته شوند.

در پرینتر سه بعدی پودری SLS تقریبا همه متغیرهای پروسه توسط سازنده ماشین تعیین می شوند. ضخامت لایه پیشفرض این تکنولوژی ۱۰۰ تا ۱۲۰ میکرون است.

استفاده از کل حجم ساخت پرینتر هنگام استفاده از پرینتر سه بعدی پودری به خصوص برای نمونه سازی تیراژ پایین اهمیت زیادی دارد. در پرینت سه بعدی SLS برخلاف دیگر تکنولوژی ها، تعداد و اندازه قطعه ها تاثیر زیادی روی زمان پرینت نمی گذارد، تنها متغیر تاثیر گذار ارتفاع کل قطعه ها است.

زمانبر ترین مرحله پرینت سه بعدی پودری پخش پودر توسط تیغه پخش کننده است. تابش لیزر و ذوب پودر به سرعت انجام می گیرد، این مسئله باعث می شود حجم قطعات تاثیر چندانی روی زمان پرینت نداشته باشد و تنها پارامتر تعیین کننده زمان، تعداد لایه ها باشد.

از آنجایی که هر بار روشن کردن پرینتر سه بعدی SLS زمان بر و پرخرج است، سرویس دهنده های آن معمولا تا رسیدن سفارش ها به حد پر شدن پلتفرم ساخت پرینتر را روشن نمی کنند ، این مسئله موجب افزایش زمان بین سفارش و رسیدن قطعه به دست مشتری می شود.

چسبندگی بین لایه ها

در تکنولوژی پرینت سه بعدی پودری SLS چسبندگی و پیوند میان لایه ها بسیار بالاست. با تقریب خوبی می توان گفت که قطعاتی که با پرینتر سه بعدی SLS ساخته می شوند خواص مکانیکی ایزوتروپی دارند، به این معنا که در همه محورها در برابر وارد شدن نیرو مقاومت یکسانی از خود نشان می دهند.

انقباض و تابخوردگی

قطعات ساخته شده با پرینتر سه بعدی SLS مستعد انقباض و تابخوردگی هستند. زمانی که لایههای جدید گداخته شده سرد میشوند، ابعاد آنها کاهش مییابد و در اثر این رویداد تنش درونی در قطعه ایجاد میشود. این تنش درونی، لایههای زیرین را به سمت بالا میکشد و تابخوردگی شکل میگیرد.

بهطور معمول در فرآیند ساخت با پرینتر اسالاس ۳ تا ۳.۵ درصد انقباض صورت میگیرد که اپراتور دستگاه در مرحله پیش از پرینت سه بعدی این درصد را مد نظر قرار میدهد و برای جبران این انقباض اندازهی طرح را کمی بزرگتر لحاظ میکند.سطوح بزرگ صاف تمایل زیادی برای تاببرداشتن دارند. این مشکل میتواند با عمود قرار دادن قطعه بر روی صفحهی ساخت جبران شود. ولی بهترین تدبیر برای حل این مشکل کاهش قطر و در نتیجه حجم قسمتهای صاف است. این کار را میتوان با ایجاد شکافهایی در فرایند طراحی نیز انجام داد. این تدبیر باعث کاهش حجم قطعه، مواد مصرفی و هزینهی انجام شده برای پرینت سه بعدی با SLS نیز میشود.