در قسمت های قبل بعد از پاسخ به سوالاتی که مطرح شده بود، برای انتخاب روش تولید قطعه پلاستیکی مورد نظرمون به معرفی 4 روش تولید قطعات پلاستیکی پرداختیم که عبارت اند از :روشهای تولید قطعه پلاستیکی

1. cnc :

این فرایند ها با بلوک های جامد، میله های فلزی یا پلاستیکی شروع می شوند که طی آن، قطعات با حذف مواد از طریق برش، فرز، سوراخ کردن و سنگ زنی شکل می گیرند.

2.ریخته گری پلیمر (سیلیکون) :

سیلیکون یک انتخاب قوی برای ساخت قالب است زیرا مزایای بسیار متنوعی را در اختیار شما قرار می دهد. با استفاده از قالب سیلیکون می توانید به راحتی طرح های سفارشی ایجاد کنید. خود قالب ها نیز کاملاً بادوام هستند ، بنابراین می توانید بدون ترس از شکستگی آنها را به طور مکرر استفاده کنید.

3. قالب گیری چرخشی :

به نامهای Rotomolding , Rotocasting شناخته میشود.

این روش، فرآیندی برای تولید قطعات پلاستیکی تو خالی است. رقابتهایی بین این دو روش و روشهای قالبگیری دمشی، گرماشکلدهی و قالبگیری تزریقی وجود دارد.

4.شکل دهی با خلأ یا وکیوم فورمینگ : ترمو فرمینگ یا شکل دهی حرارتی, یکی از روشهای پرکاربرد شکل دهی پلاستیک ها است . در این فرآیند ابتدا ورق پلاستیکی گرما نرم (ترموپلاست ) آنقدر حرارت می بیند تا نرم و انعطاف پذیر شود. سپس این ورق روی قالب گذاشته شده و با اعمال فشار هوا یا ایجاد خلا و یا به صورت مکانیکی روی قالب کشیده می شود و شکل قالب را به خود می گیرد

خب روش پرینت سه بعدی دیگه محبوب دل بچه های مجموعه KING3D خیلی ها که دارن این مقاله رو میخونن، میدونن پرینتر سه بعدی چگونه کار میکند، و کجا کاربرد دارد در این بخش توضیحی در این باره نیز میدهیم.روشهای تولید قطعه پلاستیکی

خب میدونیم که پرینتر های سه بعدی صرفا به پرینتر سه بعدی FDM تقسیم بندی نمیشوند، بیش از 20 مدل پرینتر سه بعدی داریم، که در عرصه صنعت کارایی دارند و جایگاه خودشونو پیدا کردند.

چندین پرینتر سه بعدی که به طور تخصصی فقط با پلیمر یا رزینی کار میکنند، همانند مثل پرینتر سه بعدی FDM SLA DLP

که جایگاه ویژه ای برای افرادی که میخواهند، یک نمونه سازی سریع از یک قطعه با هر پیچیدگی و سایزی میتوانید،به هدفتون برسید،.

از آنجا که پرینتر های سه بعدی برای یک طرح جدید به ابزارآلات و زمان آماده سازی نیاز ندارند، هزینه تولید یک قطعه سفارشی در مقایسه با روش های تولید سنتی بسیار ناچیز است.

فرایندهای پرینت سه بعدی برای تولید انبوه معمولاً کندتر هستند و به نیروی کار بیشتری نیاز دارند. با پیشرفت فناوری های پرینت سه بعدی، هزینه تولید هر قطعه همچنان کاهش می یابد و دامنه کاربرد های حجم کم تا متوسط را گسترده تر می کند.

در حالی که بیشتر فرایندهای تولید پلاستیک به ماشین آلات صنعتی گران قیمت، امکانات اختصاصی و اپراتورهای ماهر نیاز دارند، تکنولوژی پرینت سه بعدی برای شرکت ها امکان ایجاد قطعات پلاستیکی و نمونه های اولیه در محل را فراهم می کند.روشهای تولید قطعه پلاستیکی

PLA

ABS

ASA

PETG

PA

TPU

FIBER CARBON

…….

6-معرفی روش تزریق پلاستیک

تزریق پلاستیک یک روش ساخت برای تولید انبوه قطعات پلاستیکی یکسان با خطای پایین (تلرانس کمتر 0.1 میلیمتر) است.

پلاستیک مایع درون قالب خنک شده و جامد می شود(خاصیت ترموپلاستیک) و شکل مورد نظر قطعه را به خود میگیرد.

قالبها معمولاً از فولاد سخت، فولاد از پیش سختشده، آلومینیوم و آلیاژهای مس-بریلیم تولید میشوند.

امروزه، قالبهای آلومینیومی از هزینهی ساخت به مراتب پایینتری نسبت به قالبهای فولادی برخوردارند.روشهای تولید قطعه پلاستیکی

تزریق پلاستیک تکرارپذیری بالا را در کنار سرعت بالای تولید در اختیار تولیدکنندگان می گذارد

(یک سیکل ساخت معمولا کمتر از ۶۰ثانیه طول می کشد.).

تولید آسان طرح هایی با هندسه پیچیده و ریزه کاری به علت وجود فشار بالا

زمان سیکل تولید به نسبت کوتاه که در نتیجه می توان تعداد قطعات بیشتری را تنها از یک قالب ساخته شده در واحد زمان تولید نمود.

تولید انبوه در حجم بسیار بالا ( چندین میلیون در سال )

نیروی کار نسبتا کم هزینه

ساخت قالب پلاستیک معمولا خودکار می باشد.

تلفات و دور ریز کم

ماشین های زیادی می تواند توسط تنها یک اپراتور کار کند.

قابلیت کار بر روی طیف گسترده ای از مواد.روشهای تولید قطعه پلاستیکی

آلودگی پلاستیکی

پلاستیک بعد از 1000 سال تجزیه در محیط تجزیه میشه، اولین پلاستیک هنوز تجزیه نشده. 300 میلیون تن پلاستیک هر ساله در جهان تولید میشود….

هزینه اولیه تزریق پلاستیک بسیار بالاست.

هزینه بالا

اصلاحات در طرح پس از ساخت قالب می توانند بسیار هزینه بر باشند.در تیراژ بالای ۱۰۰۰ قطعه مناسب باشد.

زمانبر

زمان بین شروع پروسه و تحویل قطعه نسبت به دیگر تکنولوژی های ساخت بالاتر است و می تواند از ۴ هفته تا چندین ماه طول بکشد. این زمان به پیچیدگی قطعه و میزان تولید بستگی دارد.

فرورفتگی در قطعه

این ایراد معمولا در قسمت های ضخیم قطعه روی میدهد.

فرآیند خنک شدن در قسمت های ضخیم ، کندتر از مابقی قسمت ها است و همین امر موجب ایجاد پدیده جمع شدگی در لایه های مرکزی میشود.

این حالت بسیار شبیه فروچاله در زمین میباشد با این تفاوت که فروچاله به علت فرسایش به وجود می اید ولی در پلاستیک به علت انقباض است.

آکریلونیتریل بوتادین استایرن (ABS)

پلی اتیلن ترفتالات گلیکول (PETG)

پلی اتیلن ترفتالات گلیکول

پلی وینیل کلراید (PVC)

پلی کربنات (PC)

پلی استایرن (PS)

پلی اتیلن (PE)

پلی آمید (PA)

پلی پروپیلن (PP)

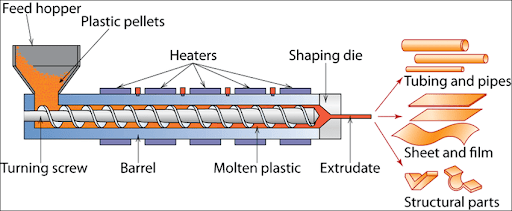

7-معرفی روش اکستروژن

اکستروژن پلاستیک (به انگلیسی: Plastics Extrusion) روشی رایج برای شکلدهی پروفیلها از مواد پلاستیکی است. ماده خام پلاستیک توسط مارپیچ به جلو رانده میشود المنتهای گرمایشی دور محفظه مارپیچ موجب گرم شدن و ذوب شدن مواد شده و به مواد را بصورت مذاب به حرکت در میآورد. این فرایند، فرایندی پیوسته بوده و در نتیجه میتواند قطعات را در طولهای زیاد تولید کند که برای تولید قطعاتی مثل لوله و واشر ایدهآل است. با این حال در اکثر مواقع قطعه اکستروژن شده به طولهای کمتر بریده میشود.روشهای تولید قطعه پلاستیکی

ماشین آلات اکستروژن به دلیل پیچیدگی کمتر و عدم نیاز به سطح دقت بالا، در مقایسه با سایر ماشین آلات صنعتی مانند CNC یا تزریق پلاستیک نسبتاً ارزان هستند. قالبها نیز با توجه به اشکال ساده آنها، قیمت کمتری دارند و هزینه ابزارآلات کسری از هزینه قالب ها در روش قالب گیری تزریق است.

قالب گیری اکستروژن دقیقاً مانند تزریق پلاستیک یک فرایند تقریباً مداوم است که باعث می شود قیمت قطعات اکسترود شده بسیار پایین باشد.

اشکال و هندسه های قابل تولید با استفاده از اکستروژن، محدود به محصولاتی با پروفیل مداوم مانند مقاطع T، مقاطع I، مقاطع L، مقاطع U و مقاطع مربع یا دایره می شوند. کاربرد های معمول این روش شامل ساخت لوله ها، شلنگ ها، نی ها و قالب های قاب پنجره است.

دلایل متعددی وجود دارد که این روش با وجود قدمت نسبتا بالا هنوز به عنوان یکی از روش های اصلی در فرایند شکل دهی فلزات، پلیمرها و حتی سرامیک ها محسوب می شود. از جمله:

- تطبیق پذیری: این روش امکان تولید طیف وسیعی از فرآورده ها را از طریق تغییر اجزا و شرایط عمل دستگاه فراهم می کند.

- قیمت: فرایند اکستروژن هزینه کمتری نسبت به سایر روش های پخت و شکل دهی دارد.

- راندمان: اکسترودرها قابلیت عمل به صورت مداوم دارند که باعث افزایش راندمان تولید می شود.

- کیفیت محصول: در فرایند اکستروژن دمای بالا در زمان کوتاه مورد استفاده قرار می گیرد و در نتیجه بخش زیادی از ترکیبات حساس به حرارت نیز در این روش قابلیت تولید دارند.

- حفظ محیط زیست: فاضلاب و دود زیادی در روزنرانی تولید نمی گردد. در نتیجه هزینه تصفیه فاضلاب و آلودگی های محیط زیست کاهش می یابد.

- روشهای تولید قطعه پلاستیکی

آکریلونیتریل بوتادین استایرن (ABS)

پلی اتیلن ترفتالات گلیکول (PETG)

پلی اتیلن (PE)

پلی پروپیلن (PP)

پلی وینیل کلراید (PVC)

پلی کربنات (PC)

پلی استایرن (PS)

اکریلیک (PMMA)

8- معرفی روش قالبگیری بادی

قالبگیری بادی (به انگلیسی: Blow molding)

قالب گیری بادی یک تکنیک ساخت است که برای ایجاد قطعات پلاستیکی توخالی استفاده می شود. در این فرایند با دمیدن هوای فشرده درون یک لوله پلاستیکی گرم شده که در داخل قالب قرار گرفته است، هندسه مورد نظر را شکل می دهند.

فرایند ساخت قالب گیری بادی

آماده سازی قالب: ساچمه های پلاستیکی کوچک ذوب می شوند و به شکل یک لوله توخالی در می آیند که بسته به نوع قالبگیری دمشی، parison یا پریفرم نامیده می شوند.

قالب گیری: در این مرحله parison درون قالب بسته می شود و توسط هوای فشرده باد می شود تا زمانی که به شکل داخل قالب درآید.

خنک سازی و جداسازی: قطعه تا زمانی که به اندازه کافی برای جداسازی سخت شود، درون قالب سرد می شود.

در نگاهی دیگر :

یک فرایند تولید است که در تولید قطعات پلاستیکی توخالی مانند بطریهای پلاستیکی به کار میرود. قالبگیری بادی به سه صورت انجام میشود: قالبگیری بادی اکستروژن، قالبگیری بادی تزریقی، قالبگیری بادی تزریق کششی.

فرایند قالب گیری بادی با گرم کردن پلاستیک و ایجاد لقمه اولیه آغاز میشود، لقمه اولیه به صورت یه استوانه یک سر آزاد دارای روزنه است که هوا میتواند از آن عبور کند، سپس لقمه داخل قالب قرار میگیرد و باد در آن دمیده میشود، فشار باد پلاستیک را هل داده و به دیواره قالب میچسباند، پس از خنک شدن پلاستیک و سرد شدن آن قالب باز شده و قطعه خارج میشود. در دو روش دیگر لقمه از تزریق در قالب مخصوص ایجاد میشود در مرحله دمیده شدن روش آخر یعنی قالبگیری بادی تزریقی کششی یک میله لقمه گرم شده را میکشد و در همین حال هوا در آن دمیده میشود.

قالب گیری بادی در فشارهای بسیار کمتری در مقایسه با تزریق پلاستیک کار می کند که سبب هزینه کمتر ابزارآلات در این روش می گردد. این تکنولوژی دقیقاً مانند تزریق پلاستیک و اکستروژن، یک فرایند پیوسته است که می تواند به طور کامل به صورت خودکار انجام شود و در نتیجه دارای سرعت تولید بالا و قیمت واحد پایین است.

قالب گیری بادی معمول ترین فرایند ساخت محصولات پلاستیکی توخالی در مقیاس بالا است. کاربردهای معمول این فناوری شامل ساخت بطری ها، اسباب بازی ها، اجزای خودرو، قطعات صنعتی و بسته بندی می باشد.

انواع قالبگیری بادی

۱- قالبگیری بادی اکستروژن

۲ – قالبگیری بادی تزریقی

۳- قالبگیری بادی کشش تزریقی