فیلامنت TPU

فیلامنت TPU

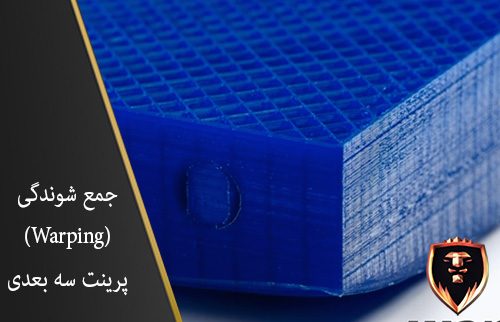

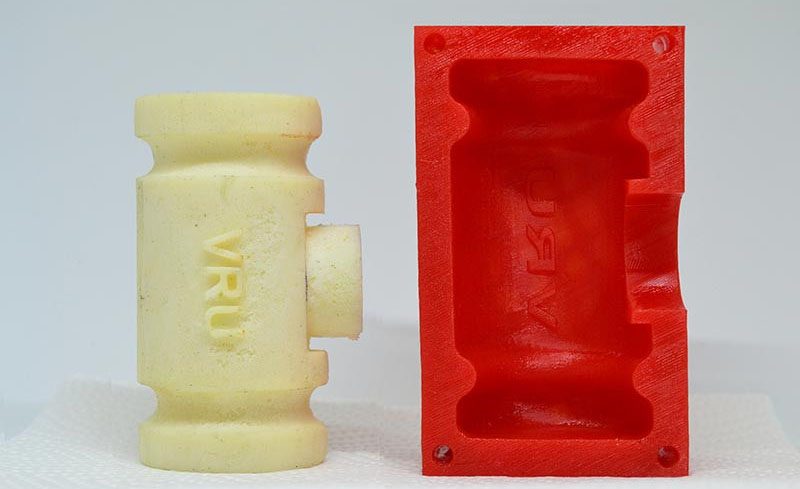

دلایل بی شماری وجود دارد که چرا قطعه پرینت سه بعدی شما ممکن است نیاز به انعطاف پذیری ، خم شدن ، کشسانی یا نرم شدن داشته باشد. خوشبختانه طیف وسیعی از فیلامنت ها در بازار وجود دارد که می توانند ویژگی های مورد نظر شما را در عین چاپ آسان ارائه دهند.فیلامنت های انعطاف پذیر می توانند...