پرداخت سطح قطعات رزینی قسمت دوم

پرداخت سطح قطعات رزینی

کندن ساپورت های مدل پرینت شده با رزین

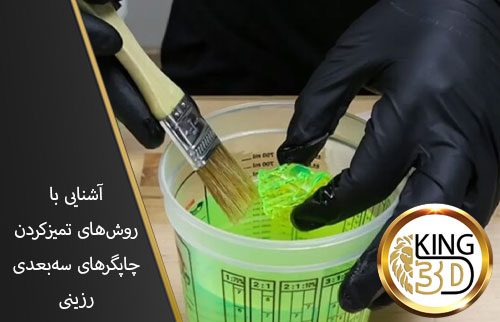

پرداخت سطح قطعات رزینی پس از طی کردن مراحلی که پیش از این در ارتباط با تمیز کردن از آن ها سخن به میان آمد، شما می بایست ساپورت های...