سلام دنیا!

به وردپرس خوش آمدید. این اولین نوشتهٔ شماست. این را ویرایش یا حذف کنید، سپس نوشتن را شروع نمایید!

به وردپرس خوش آمدید. این اولین نوشتهٔ شماست. این را ویرایش یا حذف کنید، سپس نوشتن را شروع نمایید!

دلیل استفاده از مراکز خدمات پرینت سه بعدی

کسب و کار خدمات پرینت سه بعدی سریعتر از همیشه در حال رشد است. این به این دلیل است که افراد بیشتری به دنبال پرینت سه بعدی برای پروژه های خود هستند. افراد و گروه های مختلف مانند: یک فرد ، یک گروه تحقیقاتی یا حتی یک شرکت تولیدی، بسیاری مایل به سرمایه گذاری برای تامین تجهیزات پرینت سه بعدی نیستند و در عوض ترجیح می دهند ابتدا با یک سرویس چاپ سه بعدی کار کنند. این روزها، اکثر مراکز خدمات پرینت سه بعدی مبتنی بر کار با مشتریان حرفه ای است.

حتی اگر به پرینتر سه بعدی دسترسی دارید، گاهی اوقات استفاده از خدمات پرینت سه بعدی راه حل بهتری است. به عنوان مثال، ممکن است به قطعهای نیاز داشته باشید که با مواد یا رنگی ساخته شده باشد که در دست ندارید و ترجیح میدهید یک قرقره کامل از آن را خریداری نکنید، بنابراین سفارش دادن قطعه به جای خرید تمام تجهیزات و موجودی بسیار منطقیتر است. ، که ممکن است خارج از یک پروژه به آن نیاز نداشته باشید.

در این مقاله به بعضی از دلایلی که برای استفاده از خدمات پرینت سه بعدی وجود دارد می پردازیم :

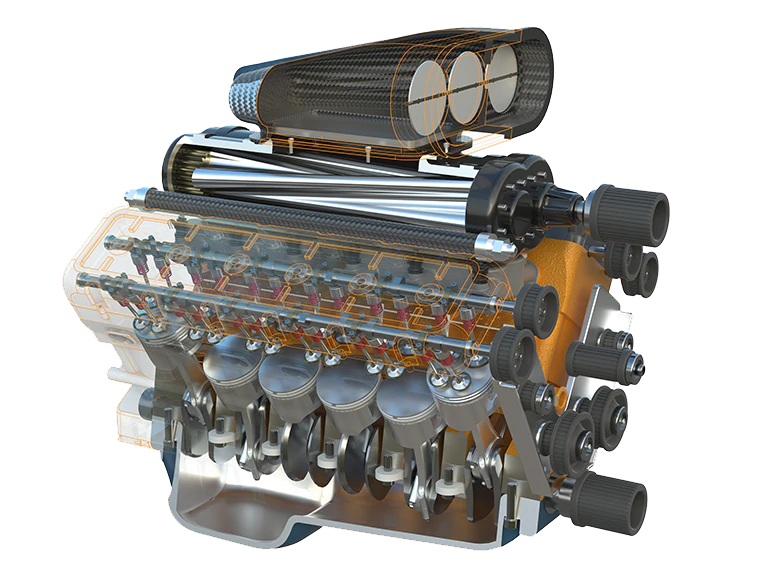

با بهبود فناوریهای پرینت سه بعدی در طول سالها، این تکنیک به بلوغ رسیده است که میتواند هم نمونههای اولیه و هم قطعات مصرف نهایی را تولید کند، مخصوصاً برای کاربردهای خاص.

به طور کلی، توسعه و ساخت یک قطعه خاص به دلیل هزینه های بالای مرتبط با ابزار، می تواند بسیار گران باشد. از آنجایی که پرینت سه بعدی تکنیکی قابل انطباق است، ساخت تعدادی از قطعات مختلف و تکرارهای طراحی آنها مشکل کمتری دارد و آن را به یک راه حل قوی برای طرح های در حال تکامل تبدیل می کند.

به طور کلی، توسعه و ساخت یک قطعه خاص به دلیل هزینه های بالای مرتبط با ابزار، می تواند بسیار گران باشد. از آنجایی که پرینت سه بعدی تکنیکی قابل انطباق است، ساخت تعدادی از قطعات مختلف و تکرارهای طراحی آنها مشکل کمتری دارد و آن را به یک راه حل قوی برای طرح های در حال تکامل تبدیل می کند.

دلیل استفاده از مراکز خدمات پرینت سه بعدی

یکی از مهمترین نکات فروش خدمات پرینت سه بعدی، تنوع مواد است که ارائه می دهد. با نوآوری مداوم در صنعت، اغلب این ارائه دهندگان خدمات هستند که می توانند با جدیدترین چیزها، به ویژه سرمایه گذاری های بزرگتر کار کنند.

اکثر مراکز خدمات پرینت سه بعدی حداقل سه مورد از رایج ترین فناوری های چاپ سه بعدی را ارائه می دهند: FDM، چاپ رزین (از جمله جت مواد)، و SLS. برای FDM، برخی از رایج ترین مواد PLA، ABS و PETG هستند، در حالی که چاپ رزین عمدتاً از رزین حساس به نور استفاده می کند. از نظر SLS، پودر نایلون PA12 رایج ترین نوع مواد است. این مواد به انتخاب های استاندارد در دنیای خدمات پرینت سه بعدی تبدیل شده اند، اما گزینه های دیگری مانند فولاد ضد زنگ و حتی طلا نیز وجود دارد.

تنوع گزینه ها این امکان را برای مشتری فراهم می کند که با در نظر گرفتن خواص مکانیکی، شیمیایی و زیبایی، مواد مناسب برای پروژه خود را به دست آورد. بسیاری از گزینه های مواد فقط برای نیازهای حرفه ای مفید نیستند. یک سرویس پرینت سه بعدی حرفه ای نیز مواد ساده ای را ارائه می دهد که ممکن است فرد به آنها دسترسی نداشته باشد. در این مورد، به دست آوردن یک ماده خاص و استفاده از آن برای چاپ یک قطعه ممکن است بیشتر از سفارش صرف یک قطعه در آن ماده خاص هزینه داشته باشد.

چندین تکنیک پرداخت سطح را می توان در قطعات پرینت سه بعدی نیز استفاده کرد. برای شروع، قطعات پرینت سه بعدی را می توان پردازش کرد تا کاملاً دید لایه ها را پنهان کند و به نظر برسد که حتی از یک پرینتر سه بعدی ساخته نشده اند.

در پایان می توان بعداز سنباده زدن از: صاف کردن، پرداخت، آبکاری الکتریکی و رنگ آمیزی باشد. هر ماده پرینت سه بعدی برای هر تکنیک پس از پردازش مناسب نیست، اما ارائه دهندگان خدمات باید این را در طول فرآیند سفارش برای شما روشن کنند.

جدای از تنوع بسیار زیاد گزینه ها، یکی از بزرگترین مزایای استفاده از مراکز خدمات پرینت سه بعدی، کیفیت و راحتی آن است. پس از پردازش میتواند زمان زیادی را ببرد، و با استفاده از متخصصان حرفهای، میتوانید مطمئن باشید که کاربرد آن سازگار و با کیفیت بالا خواهد بود.

دلیل استفاده از مراکز خدمات پرینت سه بعدی می توان به این موضوع که پرینترهای سه بعدی دقیق تر می شوند و حتی مقرون به صرفه ترین ماشین ها دقت چشمگیری را نشان می دهند. با این حال، بسیاری از پرینتها برای تضمین تناسب کامل به دقت بیشتری (مانند جواهرات) یا تحملهای محکم نیاز دارند. یک کار حرفه ای که توسط یک مرکز خدمات پرینت سه بعدی ارائه می شود، می تواند قطعات را با دقت و پرداخت ثابت ارائه دهد.

تنها ماشین ها نیستند که به نتیجه نهایی کمک می کنند. افرادی که با پرینت سه بعدی کار می کنند سهم قابل توجهی در تولید یک قطعه با کیفیت حرفه ای دارند. آنها دانش و تخصص را دارند تا به شما در مورد نحوه بهترین آماده سازی مدل خود، انتخاب مناسب ترین متریال و در نهایت ایجاد قسمت پایانی راهنمایی کنند.

در صورتی که پرینت سه بعدی برای یک سرمایه گذاری خاص در نظر گرفته شود، در واقع منطقی است که ابتدا آن را از طریق یک مرکز خدمات چاپ سه بعدی برون سپاری کنیم. این ممکن است به یک فرد یا شرکت اجازه دهد تا به فناوری های چاپ سه بعدی دسترسی داشته باشد و در عین حال از هزینه های ماشین آلات، مواد و نگهداری جلوگیری کند. هنگامی که متوجه شدید که آیا پرینت سه بعدی با نیازهای کسب و کار شما مطابقت دارد یا خیر، ممکن است زمان مناسبی باشد که خرید تجهیزات را در نظر بگیرید.

به طور کلی، میتوان پول زیادی برای برونسپاری پروژه صرفهجویی کرد تا زمانی که به «نقطه اوج» رسید، در این مرحله هزینههای خرید تجهیزات به یک سرمایهگذاری ارزشمند تبدیل میشود.

از زمان ورود به رسانه های اصلی، پرینت سه بعدی به عنوان یک فرآیند کند توصیف شده است. به طور معمول، این به این اشاره دارد که پرینت سه بعدی قادر به رقابت با روشهای تولید مرسوم، مانند قالبگیری تزریقی، در اجرای دورههای تولید بزرگ نیست.

حقیقتی در این مورد وجود دارد، اما مهم است که بدانید چاپ سه بعدی تحت شرایط خاصی می تواند یک فرآیند بسیار کارآمد باشد. بله، زمانی که بخواهید مقادیر بسیار زیادی از قطعات مشابه بسازید بهترین نیست، اما توانایی تولید کم تا متوسط را دارد.

همانطور که قبلا ذکر شد، مرکز خدمات پرینت سه بعدی با مجموعه ای از مشتریان مختلف کار می کند. آنها از افرادی که خواهان یک مجسمه کارتونی پرینت سه بعدی هستند گرفته تا برخی از شناخته شده ترین شرکت های جهان که به دنبال بهبود فرآیندها هستند را شامل می شود. در هر صورت، مشاوره عامل مهمی است که می تواند به بستن معامله کمک کند. کارشناسان صنعت تولید مواد افزودنی که توسط مراکز ارائهدهنده خدمات پرینت سه بعدی به کار گرفته میشوند، میتوانند به مشتریان کمک کنند تا قبل از حرکت به پروژه، یک استراتژی هوشمند تعریف کنند. با کار با مشتری در مورد نیازهای خاص پروژه آنها و آموزش آنها در مورد گزینه های موجود انجام می شود.

شناسایی مناطق دقیقی که پرینت سه بعدی را می توان در آنها اعمال کرد و بحث در مورد چالش های فنی و ویژگی های خاص، مانند اینکه کدام ماده برای این هدف بهترین است، همه بخشی از خدمات مشاوره است. گاهی اوقات، یک آمادگی خوب مبتنی بر مشاوره می تواند با پیشرفت پروژه باعث صرفه جویی در هزینه شود.

ما در مجموعه KING3D سعی کردیم همیشه با مشاوره و ارائه بهترین متد و روش رضایت مشتریان را کسب کنیم .

و اما مورد آخری که می خواهیم به آن اشاره کنیم :

بسیاری از خدمات پرینت سه بعدی انتظار دارند که از قبل یک مدل سه بعدی آماده برای چاپ داشته باشید. اگرچه این روش کار می کند، برخی از مشتریان به کمک بیشتری نیاز دارند. در شرایطی که مشتری نیاز به توسعه یک قطعه از ابتدا دارد و تجربه مدلسازی سه بعدی را ندارد، خدماتی با طراحان حرفهای بسیار مفید است. علاوه بر این، همه مدلهای سه بعدی کاملاً برای پرینت سه بعدی به عنوان یک فرآیند تولید مناسب نیستند. در این موارد، توصیه (یا اصلاحات) از یک متخصص تولید مواد افزودنی واقعا مفید است.

که ما با تکیه به متخصصین مجربی که در مجموعه KING3D داریم این خدمات رو به مشتریان ارائه می کنیم.

پرینتر سه بعدی فلزات SLM و DMLS

همانند پرینترهای سه بعدی SLS کار میکنند با این تفاوت که به جای پودر پلیمر از پودر فلزات استفاده میکنند. 5 تکنولوژی برتر پرینتر سه بعدی

فناوری SLM به عنوان یکی از روشهای پرینت سه بعدی برای اولین بار در سال 1995 در مرکز تحقیقاتی Fraunhofer واقع در شهر آخن در کشور آلمان و در حین انجام یک پروژه تحقیقاتی و در قالب ثبت اختراع با کد 19649865 ارائه شد.

پرینتر سه بعدی فلزات SLM

پرینتر سه بعدی SLM یا Selective Laser Melting به معنای استفاده از لیزر جهت ذوب ( آلیاژ فلزات ) می باشد.

DMLS و Direct metal laser sentering یا تکنولوژی است که می تواند قطعات فلزی کاربردی را با چگالی بالای ( ۹۹٫۸ درصد) و توان مکانیکی بالا (نسبت به روش های ساخت سنتی) را ارائه دهد.5 تکنولوژی برتر پرینتر سه بعدی

منبع پرتو لیزر

سیستم گرمایش (آرگون)

غلتک پخش کننده پودر فلزات

قالب ساخت، پلتفرم ساخت

قطعه در حال پرینت

جایگاه سر ریز پودر اضافه

پرینتر سه بعدی فلزات SLM

Powder Bed Fusion یک فرآیند پرینت سه بعدی برای تولید اجسام جامد است که در آن با استفاده از یک منبع حرارتی، همجوشی بین ذرات پودر فلز ایجاد می شود و هر بار یک لایه را شکل می دهد.

اکثر تکنولوژی های Powder Bed Fusion از مکانیسم هایی برای اضافه کردن پودر فلز در زمان ساخت جسم بهره می برند که در نتیجه جسم نهایی در بین پودر فلزات قرار می گیرد. تفاوت اصلی بین تکنولوژی های Powder Bed Fusion، در استفاده آنها از منابع انرژی مختلف مانند لیزر یا پرتو الکترون است.

1- در ابتدا محفظه ساخت با گاز بی اثر (به عنوان مثال آرگون) پر می شود تا اکسیداسیون پودر فلزی را به حداقل برسانند و سپس پودر فلز را به اندازه دمای مطلوب جهت ساخت گرم می کنند.

۲– یک لایه نازک از پودر فلزی بر روی صفحه ساخت دستگاه اسپری می شود و یک لیزر قدرتمند اسکن مقطعی اجزاء را انجام می دهد، ذوب کردن (یا ترکیب کردن) ذرات فلزی با هم و ایجاد لایه انجام می گیرد. کل مناطق قطعه اسکن گردیده، به همین دلیل قطعه به طور کاملا جامد ساخته می شود.

3- زمانی که پروسه اسکن از قطعه تمام می شود، صفحه ساخت دستگاه به اندازه ضخامت یک لایه حرکت نموده و یک ورق نازک از پودر فلز را گسترش می دهد. این پروسه تا زمانی که قطعه به طور کامل تکمیل شود ادامه می یابد.

پرینتر سه بعدی DLP

پردازش دیجیتال نور Digital Light Processing مجموعه ای از تراشه ها بر پایه ی تکنولوژی سیستم های اپتو-الکترو-مکانیکال (MOEMS) است که از میکروآینه های دیجیتال DMD استفاده می کند.همه تلویزیون های که از ما بچگی نگاه میکردیم بر پایه همین تکنولوژی بنا بودند.

این تکنولوژی در سال 1987 توسط Larry Hornbeck از شرکت تگزاس ایسترومنت توسعه یافت، اگرچه اولین پروژکتور بر پایه DLP در سال 1997 توسط Digital Projection Ltd معرفی شد. و از همین تکنولوژی در برای ساخته صحفه نمایش گوشی تلفن همراه نیز استفاده شد.

تگزاس اینترومنتس و Digital Projection در سال 1998 هردو برنده جایزه امی برای فناوری پروژکتور DLP شدند. DLP در طیف وسیعی از کاربردهای نمایشی استفاده می شود

DLP مخفف عبارت digital light processing به معنای پردازش دیجیتال نور و یک نوع پلیمریزاسیون مخزنی است. فناوریهای چاپ سه بعدی پلیمریزاسیون مخزنی از یک رزین فوتوپلیمر (مایع) استفاده میکنند که تحت منبع نوری میتوان آن را جامد کرد.5 تکنولوژی برتر پرینتر سه بعدی

بالابر

قطعه ساخته شده

غلتک پخش کننده

رزین

پروژکتور DLP

پرینتر سه بعدی DLP با پایین آوردن پلتفرم ساخت به داخل مخزن پر از رزین کار خود را شروع میکنند به نحوی که تنها ارتفاعی در حد یک لایه بین بخش پایین محفظه و پلتفرم محفظه باقی بماند. سپس از گالوانومترها استفاده میشود.

گالوانومترها اجزای آینه مانندی هستند که برای هدایت پرتوی لیزر یک پرینتر SLA در انتهای مخزن استفاده میشوند. با کمک G-code، گالوانومترها پرتوی لیزر را در مسیری هدایت میکنند که نشاندهنده یک لایه از یک قسمت خاص است. این لیزر سپس رزین را جامد میکند و یک لایه جامد از یک قسمت به وجود میآورد.

زمانی که یک لایه کامل شد، پلتفرم ساخت لایه به لایه به بالا میرود و فرآیند تا زمان تکمیل قسمت تکرار میشود.

درسال 1981 هایدو کداما از موسسه تحقیقات صنعتی شهری ناگویا، گزارشی مبنی بر تولید یک سیستم نمونه سازی سریع (Rapid prototyping) با استفاده از فتوپلیمرها منتشر کرد. مدل نهایی چاپ شده از روی هم قرار گرفتن لایه های مختلف بر روی هم تولید میشد. 5 تکنولوژی برتر پرینتر سه بعدی

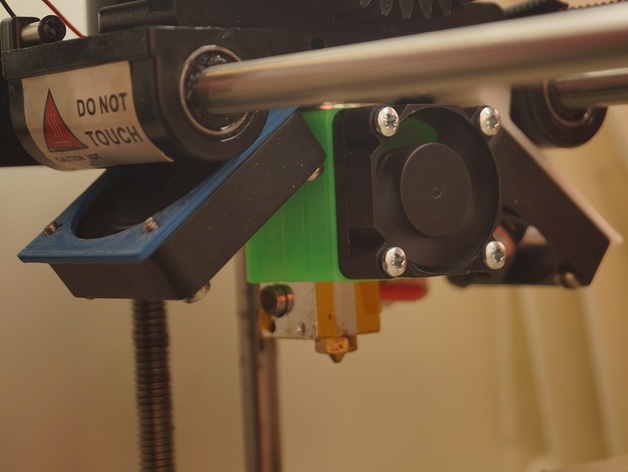

تولید افزودنی یا چاپ سه بعدی،برای ایجاد نمونه های اولیه از سال ۱۹۸۰ برای تولید اولیه محصول معرفی شد و خیلی زود به سریع ترین و ارزان ترین راه برای تولید اولیه محصولات صنعتی و دیگر صنایع تبدیل شد. FDM محبوب ترین روشی پرینت سه بعدی است که در سال ۱۹۹۲ توسط اسکات کرامپ اختراع شد و از آن زمان تا کنون برای تولید نمونه های اولیه با استفاده از چاپ سه بعدی استفاده می شود. سیر و تحول این روش به گونه ای بود که خیلی سریع به ارزان ترین و سریع ترین روش برای تولید کالاهای سفارشی تبدیل شد.

فیلامنت ساپورت

فیلامنت اصلی

اکسترودر

قطعه ساخته شده

ساپورت

صفحه ساخت هیت بد

پرینتر سه بعدی SLA یکی از قدیمی ترین و محبوب ترین تکنولوژیهای چاپ سه بعدی در نظر گرفته میشود

داستان از اواسط سالهای 1980 شروع شد دانشمندان و محققان زیادی در زمینه چاپ سه بعدی فعالیت داشتند، ایده اولیه استریولیتوگرافی برای اولین بار در سال 1970 توسط دانشمندی به نام Hideo Kodama مطرح شد. او توانست با استفاده از نور فرابنفش پلیمرهای حساس به نور را جامد کند و روش مدرن لایه به لایه استریولیتوگرافی ابداع کند ظاهر شد.

ایده استفاده از پرتو لیزر UV برای تبدیل کردن پلیمر های ترموست حساس به نور بود. (پخت = CURE )

در سال 1984 دقیقا قبل از اینکه چاک حال (پدر پرینتر جهان) ایده استریولیتوگرافی خودش رو به ثبت برسونه، دانشمندانی همچون Alain Le Mehaute, Olivier de Witte and Jean Claude André که همگی فرانسوی بودند، الگوی نوینی برای استریولیتوگرافی مطرح کردند.

به طور رسمی چاک هال در سال 1984 استریولیتوگرافی به اسم خودش به ثبت رساند که آن زمان روش ساخت پایین به بالا مطرح بود، به طوری که لیزر ار پایین به سطحی از رزین مایع میتابید، و لایه به لایه قطعه شکل میگرفت. و به سمت بالا حرکت میکرد.

چاک هال موسس شرکت 3D System

و بنیانگذار روش استریولیتوگرافی

به نام امروزی SLA

نام های مترداف روش استریولیتوگرافی

SLA SL; stereolithography apparatus, optical fabrication, photo-solidification, resin printing

مواد مصرفی

8 مدل رزین مختلف که در ایران تنها 3 مورد آن به خاطر قیمت بالا موجود است و استفاده میشود.

رزینها هم که معمولا از مونومرهای اپوکسی یا اکریلیک و متا اکریلیک تشکیل شده،

پرتور لیزر Ultraviolet

نور فرابنفش به مانند امواج رادیویی، پرتوهای گاما، پرتوهای ایکس و مادون قرمز نوعی تابش الکترومغناطیسی می باشد. نور فرابنفش که از خورشید سرچشمه می گیرد، برای انسان ها قابل مشاهده نیست. 5 تکنولوژی برتر پرینتر سه بعدی

رزین چیست ؟

رزین ها معمولا مواد چسبناکی هستند که از طریق فرآیند پخت به پلیمر های سفت و سخت تبدیل می شوند. فرایند پخت اغلب با کمک اشعه ی UV و یا با کمک هاردنر ها صورت می پذیرد. این مواد به طور طبیعی وجود دارند اما امروزه به دلیل افزایش تقاضا و جمعیت اغلب به صورت مصنوعی ساخته می شوند.

قطعه چاپ شده

ساپورت

رزین

پتلفرم ساخت

پرتو لیزر

گالوانومتر

صفحات تعیین کننده مختصات

پرتو لیزر

مخزن رزین

1-در ابتدا سینی ساخت به اندازه یک لایه از ضخامت قطعه اصلی درون مخزن حاوی رزین فرو میرود.

2-پرتو لیزر فرابنفش از منبع ساطع میشود و به گالوانومتر جهت مشخص کردن مسیر و سپس به آینه برخورد میکند. حاصل این فرایند به سطح رزین میرسد و لایه اول را شکل میدهد. پدیده فتوپلیمریزاسیون رح میدهد.

3-زمانی که لایه اول شکل گرفت، بالابر سینی ساخت را به اندازه یک لایه بالاتر میبرد. و سپس غلتک سطح رزین را صاف و آماده برای لایه بعدی میکند.

4-این فرایند فتوپلیمیراسزیون انقدر ادامه پیدا میکند تا جسم کامل شود. در این بین ساپورت نیز همانند پرینتر های سه بعدی FDM ساخته میشود.

5-زمانی که شکل کامل شد به مرحله POST PROCESS نیاز دارد تا خواص مکانیکی آن بهبود یابد.که مخصوصا برای رزین های کاربردی برای مهندسی، دندانپزشکی و جواهرات

پرینترهای سه بعدی SLS اولین تکنیک تولید مواد افزودنی بودند که در اواسط دهه 1990 توسط دکتر Carl Deckard و پروفسور Joe Beaman در دانشگاه تگزاس (Austing) توسعه یافت.

از آن زمان روش آن ها برای کار با طیف وسیعی از مواد ، از جمله پلاستیک ، فلزات ، شیشه ، سرامیک و پودرهای مختلف مواد کامپوزیت سازگار شده است.

امروزه ، این فن آوری ها به صورت دسته جمعی به عنوان فرآیندهای تولید مواد افزودنی پودر تقسیم بندی می شوند که توسط آن ها انرژی حرارتی به صورت انتخابی مناطقی از یک بستر پودری را ذوب می کند.

نام و مترداف ها :

Selective Laser Sintering، تف جوشی پودرها با لیزر به صورت انتخابی، ذوب انتخابی با لیزر

5 تکنولوژی برتر پرینتر سه بعدی

پرینترهای سه بعدی SLS از لیزر پرقدرت برای ادغام ذرات کوچک پودر پلیمر استفاده می کنند.

تامین کننده پودر

سیستم اسکن لیزر و سیستم گرمایش

غلتک پخش کننده

سینی ساخت

قطعه چاپ شده

جایگاه سرریز پودر

5 تکنولوژی برتر پرینتر سه بعدی

۱ – در ابتدا پودر در یک لایه نازک در بالای یک سکوی درون محفظه ساخت توسط پیستون پراکنده می شود.

2- مخزن پودر و محفظه ساخت، لیزر مقطعی از مدل سه بعدی را اسکن می کند و پودر را دقیقاً در زیر یا درست در نقطه ذوب مواد گرم می تا مرز دمای ذوب پلیمر مورد نظر گرم شده و تیغه پوشش دهی، یک لایه نازک پودر را روی پلتفرم ساخت پخش می کند.

3- در مرحله بعد یک لیزر CO2 روی سطح مقطع مدل در لایه اول حرکت می کند و با ذوب انتخابی ذرات پودر لایه اول به طور یکپارچه شکل می گیرد در این قسمت ذرات را به صورت مکانیکی به هم متصل می کند تا یک قسمت جامد ایجاد شود. پودر در هنگام چاپ از قسمت چاپی پشتیبانی می کند و نیاز به ساختارهای پشتیبانی اختصاصی را برطرف می کند.

4- پس از شکل گیری کامل لایه، پلتفرم (سینی) ساخت یک لایه پایین رفته و تیغه پوشش دهی دوباره پودر را روی سطح پخش می کند. سکوی ساخت با یک لایه به داخل محفظه ساخت پایین می آید ، به طور معمول بین 50 تا 200 میکرون ، و یک recoater یک لایه جدید از مواد پودر را در بالا اعمال می کند. سپس لیزر سطح مقطع بعدی ساخت را اسکن می کند.

5-این فرآیند برای هر لایه تا زمانی که قطعات کامل شود ، تکرار می شود ، و قسمت های پایان یافته باقی می مانند تا به تدریج در داخل پرینتر خنک شوند.

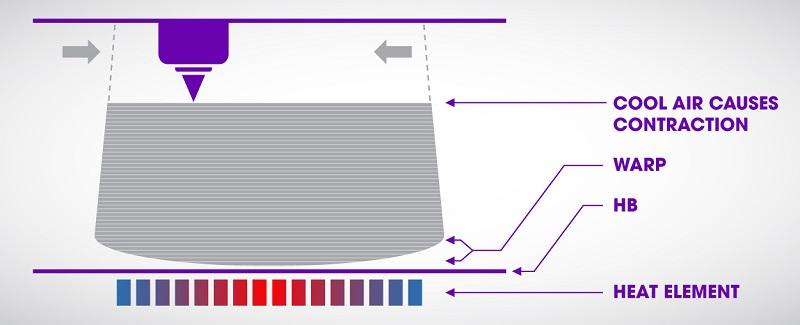

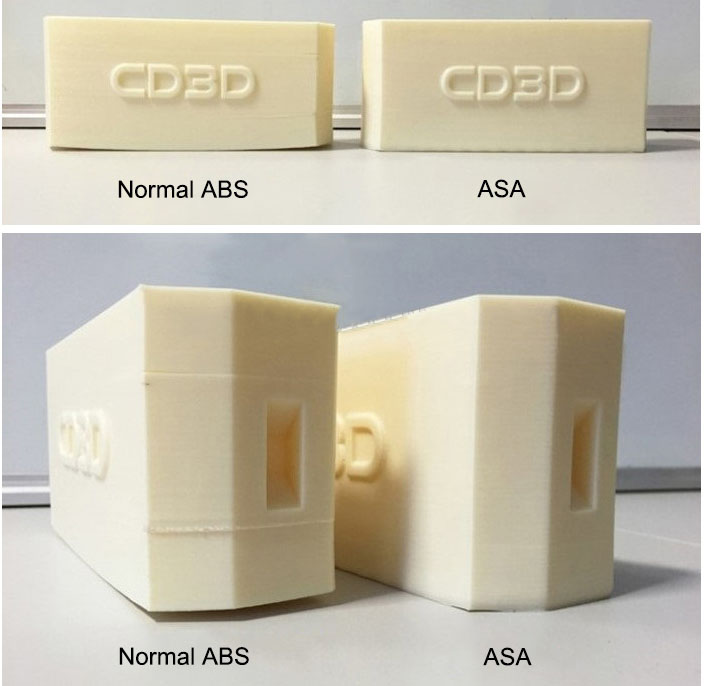

مشکل تاب خوردگی پرینتر سه بعدی معمولاً زمانی رخ می دهد که یک شیء پس از چاپ به طور ناهموار سرد می شود. همان طور که می دانید سرد شدن باعث انقباض می شود و این انقباض باعث ایجاد تنش در امتداد سطوح جانبی جسم می شود. هرچه سرد شدن سریعتر اتفاق بیفتد ، فشار بیشتری بر جسم وارد می شود. 5 مشکل پرینت سه بعدی5 مشکل پرینت سه بعدی

این تنش در گوشه هایی که دو طرف به هم می رسند بیشتر است. در آنجا ، فشار کششی که از دو طرف اعمال می شود ، باعث تغییر شکل گوشه جسم و بالا و داخل آن می شود. نتیجه برای چشم خوشایند نیست و بعضی مواقع باعث می شود که جسم غیرقابل استفاده شود.

در واقع راه هایی برای جلوگیری از پیچش پرینترهای سه بعدی وجود دارد. افزایش دمای محیط برای افزایش زمان سرمایش یا بهبود جدی چسبندگی به بستر. خوشبختانه روشهای ساده ای برای انجام هر این مورد وجود دارد که به زودی به آنها می پردازیم.5 مشکل پرینت سه بعدی

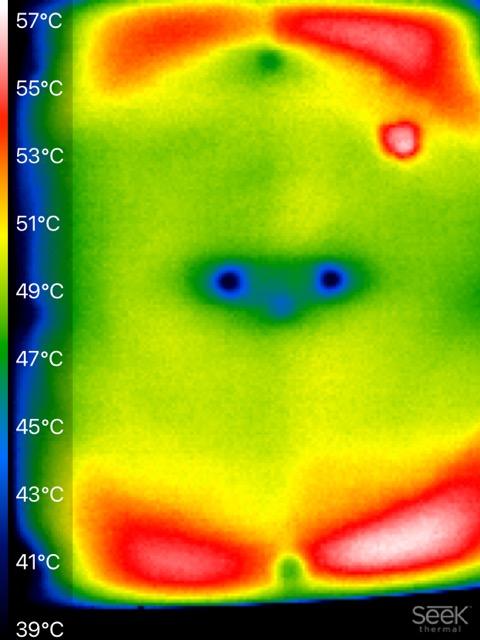

هیت بد ها یک راه حل همه جانبه برای پیچ خوردگی نیستند ، اما هنگامی که همراه با سایر عوامل پیشگیرانه استفاده شوند ، احتمال تاب خوردن اجسام شما را کاهش می دهند. نکته ای که در هیت بد باید به آن توجه کرد ممکن است لبه ها به اندازه کافی گرم نشوند (بسته به پرینتر شما). نمودار زیر علل شایع تاب خوردگی (WARPING) را نشان می دهد.

بنابراین اگر پرینت های بزرگ پیچ خورده باشند ، اما پرینت های مرکزی کوچکتر این را در نظر بگیرند.

همچنین فرض کنید که گرمای تخت شما یکنواخت است. هنوز در حال پیچ خوردن ABS روی تخت گرم هستید؟ ممکن است به این دلیل باشد که عناصر گرمایش حتی زیر صفحه شیشه ای یا فلزی نیستند.

تصویر حرارتی زیر را مشاهده کنید و درجه حرارت نقاط مختلف هیت بد با درجه حرارت متفاوتی هستند .

نکته بعدی درباره این مسئله بسیار مهم است که چگونه مواد چاپ مختلف تحت تأثیر قرار می گیرند. به عنوان مثال ، PLA به هیت بد احتیاج ندارد. با این حال ، هنگامی که قطعه در دمای 50 درجه سانتیگراد چاپ می شود ، می تواند به چند لایه اول کمک کند تا کمی پیوسته تر بچسبند.

راههای دیگر برای جلوگیری از رفتارهای نادرست ABS ، همانطور که می تواند یک مسئله رایج باشد ، بهبود دمای محیط محفظه چاپ برای کند کردن سرمایش چاپ است.

نکته ای که در مورد Heat Bed باید به آن توجه کرد این است که عنصر گرمایش همیشه به یک اندازه و کاملا یکنواخت نیست ، این بدان معناست که ممکن است لبه ها به اندازه کافی گرم نشوند ،بسته به پرینتری که مورد استفاده قرار می گیرد. تصویر زیر نشان دهنده شایع پیچ خوردگی می باشد .5 مشکل پرینت سه بعدی

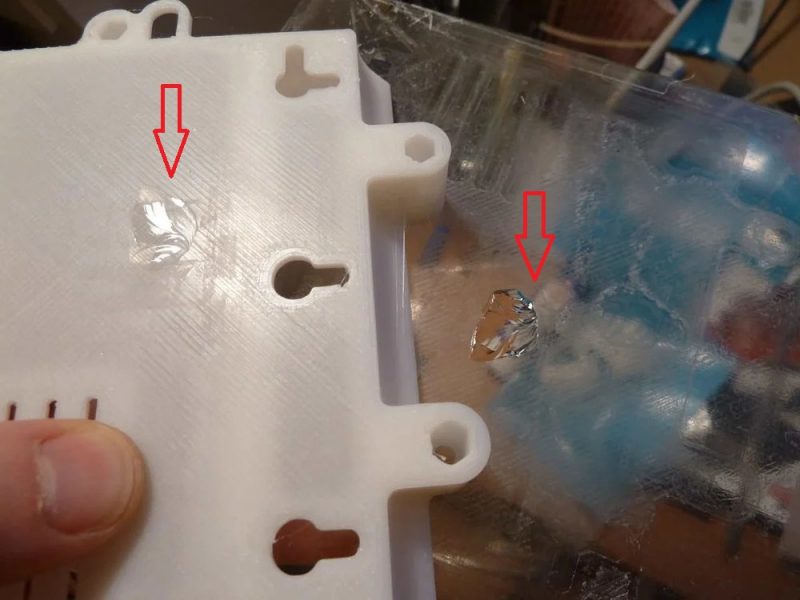

یکی از ناامیدکننده ترین موارد در پرینت سه بعدی ، تجربه شکسته شدن فیلامنت در اکسترودر پرینت سه بعدی و عدم امکان خارج کردن آن است. به همین دلیل است که امروز این مقاله را برای کمک به شما در حل این مشکل و یادگیری نحوه حذف فیلامنت شکسته از پرینتر سه بعدی خود نوشتم.

بهترین راه برای شکسته شدن فیلامنت در اکسترودر ، برداشتن لوله PTFE و بیرون کشیدن رشته به صورت دستی است. از بین بردن این امر باید آسان باشد زیرا رشته هنوز از طریق لوله Bowden متصل است ، اما در غیر این صورت ، باید در اکسترودر شل باشد ، که با استفاده از موچین یا دم باریک یا هر وسیله دیگر که قابل جدا شدن است می توان استفاده کرد.

برخی از دلایل اصلی که باعث شکسته شدن فیلامنت در اکسترودر و لوله می شود در زیر توضیح داده شده است. دانستن دلایل به شما کمک می کند تا از بروز این مشکل جلوگیری کنید.

قرقره فیلامنت باید مستقیماً فشار مستقیم زیادی را تحمل کند زیرا مدت زمان زیادی در اطراف حلقه پیچ خورده است. بیشتر فیلامنت در حین پرینت سه بعدی شکسته می شود که در قرقره قرار می گیرد یا دارای انعطاف پذیری کم است به همین دلیل تحت استرس شدید می تواند تحت تأثیر قرار گیرد. قسمت هایی از فیلامنت ها که به صورت صاف نگه داشته می شوند ، شکنندگی بیشتری دارند.

فیلامنت ها معمولاً رطوبت را جذب می کنند ، به همین دلیل طبق تجربه توصیه می شود فیلامنت را در محلی نگه دارید که بتوان میزان جذب رطوبت را کاهش داد.

بسیاری از کاربران پرینتر سه بعدی با قرار دادن آن در کیسه پلاستیکی بزرگی که دارای دریچه ای برای بیرون کشیدن هوا است ، از شکستن رشته خود جلوگیری می کنند.

این یک مورد عالی است زیرا احتمال شکستن فیلامنت در زیر دنده اکسترودر را کاهش می دهد. البته لازم به ذکر است یکی از دلایلی که باعث افزایش احتمال شکستگی و جذب رطوبت می شود نگهداری و انبار کردن فیلامنت در شرایط نامناسب می باشد.

مارک های فیلامنت های زیادی در بازار موجود است ، بسته به روند ساخت برخی از آنها انعطاف پذیری بیشتری نسبت به دیگران دارند.

فیلامنت های جدید و تازه میزان کشش بالایی را نشان می دهد که به آنها اجازه می دهد راحت تر خم شوند اما با گذشت زمان مستعد شکستگی می شوند.

با نگاهی به کیفیت چاپ بزرگ ، فیلامنت های بی کیفیت که از تولید یکنواخت مراقبت نمی کنند ، احتمالاً مشکل شکستن را دارند.

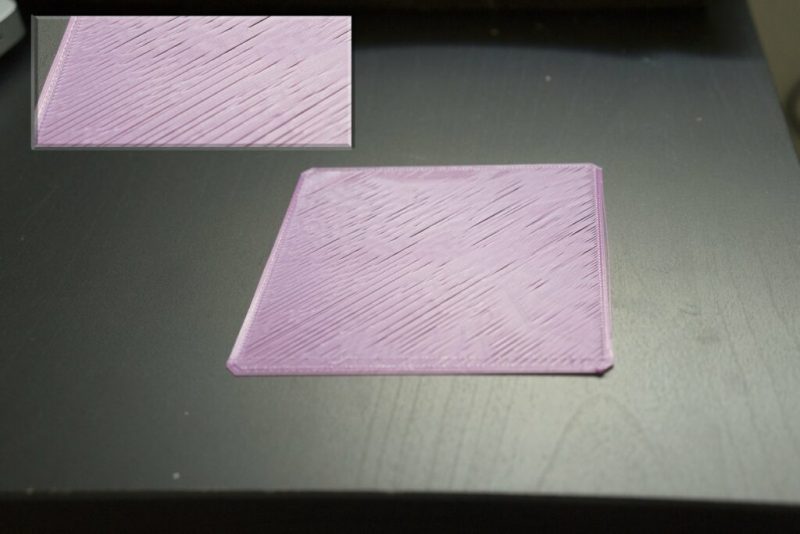

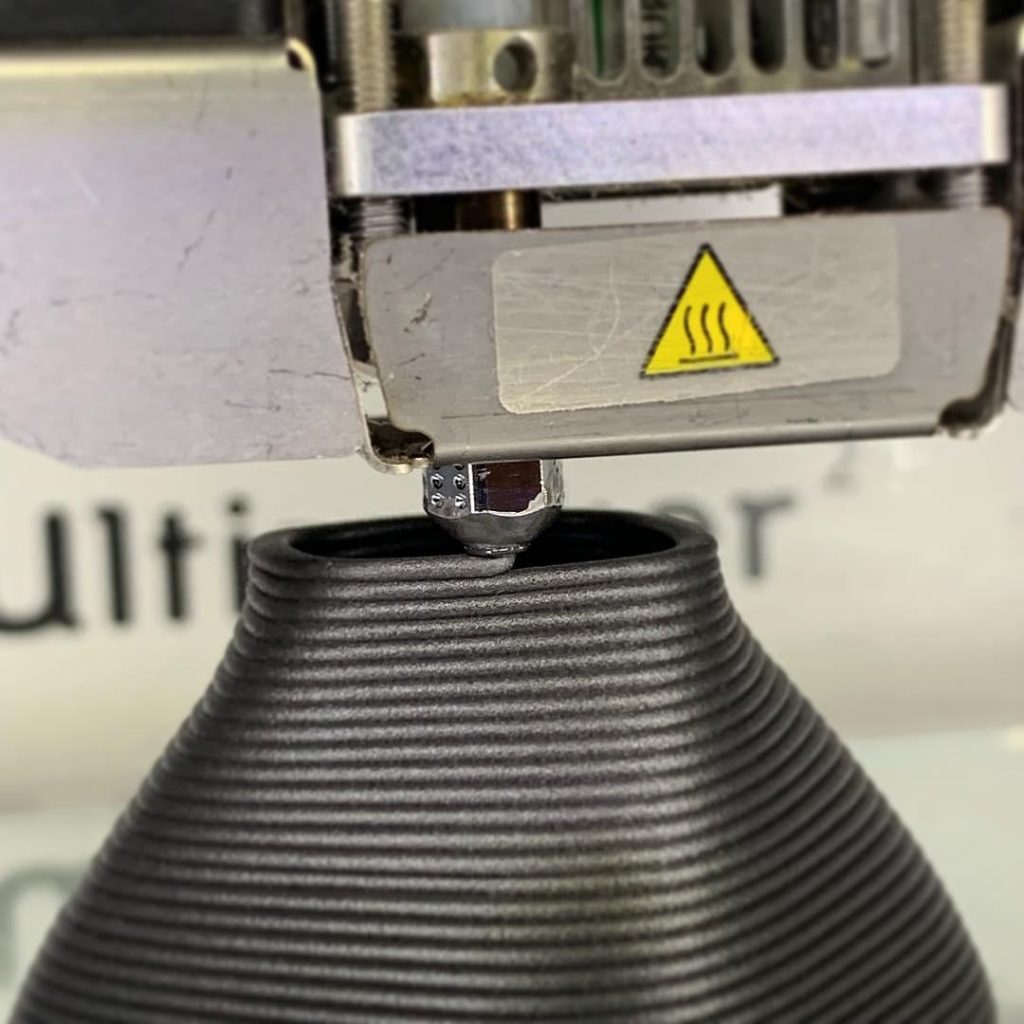

از مهمترین فاکتور های یک پرینت سه بعدی خوب، داشتن یک لایه خوب و تمیز است، اگه خیالتان از لایه اوله راحت شود، میتوانید به احتمال 90% از ادامه چاپ سه بعدی اطمینان کسب کنید.زیرا پایه ای را تشکیل می دهد که لایه های بعدی روی آن قرار می گیرد.

کیفیت بد لایه اول پرینت سه بعدی یکی از مشکلاتی است بسیار بروز می دهد.

اگر لایه اول ضعیف به هیت بد بچسبد ، ممکن است قطعه پرینت قبل از تکمیل جدا شود و منجر به خرابی شود.

از چسبندگی بیش از حد نیز باید خودداری شود ، زیرا برداشتن چاپ دشوار است. لایه اول ایجاد تعادل بین ثبات پرینت و سهولت برداشتن بعد از اتمام پرینت است.

بسیار مهم است که اولین لایه چاپ شما به شدت به هیت بد پرینتر سه بعدی متصل باشد تا بقیه قسمت شما بر روی این پایه ساخته شود.به خصوص هنگام چاپ با فیلامنت ABS

اگر لایه اول به پلتفرم نچسبد ، بعداً مشکلاتی را ایجاد می کند.

روشهای مختلفی برای کنار آمدن با این مشکلات چسبندگی لایه اول وجود دارد ، بنابراین ما چندین دلیل معمول را در زیر بررسی خواهیم کرد و نحوه پرداختن به هر یک را توضیح خواهیم داد.

برای شروع ، هیت بد (Heat bed) پرینتر خود را به درستی تراز کنید.کیفیت بد لایه اول پرینت سه بعدی

بسیاری از چاپگرهای جدید دارای کالیبراسیون خودکار هستند ، در صورتی که این آپشن برای پرینتر شما امکان پذیر نیست ، فقط مطمئن شوید که توالی تسطیح را از قبل اجرا کرده اید.

در این مقاله به بررسی دلایل بروز این مشکل می پردازیم .

گام اصلی در تضمین اولین لایه موفقیت آمیز ، بهینه سازی تنظیمات پرینت سه بعدی است. با تنظیم اولین تنظیمات لایه در اسلایسر خود ، می توانید بدون تغییر در شکل ظاهری بقیه پرینت ، از موفقیت لایه اول اطمینان حاصل کنید. در اینجا برخی از مفیدترین تنظیمات وجود دارد .کیفیت بد لایه اول پرینت سه بعدی

این تنظیمات دمایی را که پرینتر سه بعدی شما لایه اول را چاپ می کند تغییر می دهد. دمای بالاتر باعث می شود که پلاستیک بهتر ذوب شود و به بستر بچسبد ، بنابراین سعی کنید دما و نازل و بستر را هر کدام حدود 5 درجه سانتیگراد بالاتر از قبل ببرید.

این تنظیم ،عرض خطوط خارج شده از پرینتر سه بعدی شما را تغییر می دهد. یک تنظیم عرض خط بالاتر باعث می شود که لایه های شما به درون هیت بد بچسبد و سطح بیشتری را در بر گیرد واحتمال خرابی را کاهش دهند. به طور معمول می توانید این تنظیمات را به دو برابر اندازه قطر نازل پرینتر سه بعدی خود قرار دهید (که معمولاً 0.4 میلی متر است).

تنظیم ارتفاع لایه اول شما را تغییر می دهد. مقدار بالاتر در لایه اول اثرات خطاهای جزئی در کالیبره کردن را کاهش می دهد ، و به طور موثر ضریب اطمینان را افزایش می دهد. به طور معمول می توانید با یک نازل استاندارد 0.4 میلی متر تا حدود 0.3 میلی متر بروید.

این تنظیم سرعت اکسترود شدن لایه اول را تغییر می دهد. پرینت آهسته تر زمان بیشتری را برای ذوب شدن پلاستیک فراهم می کند ، تاثیری مشابه افزایش دمای چاپ دارد. اگر ارتفاع لایه یا عرض لایه را افزایش داده اید ، ممکن است بخواهید این راه حل هم امتحان کنید.کیفیت بد لایه اول پرینت سه بعدی

اگر سطح چاپ شما کثیف و چرب باشد ، تنظیمات لایه اول تازه تنظیم شده شما کار زیادی نمی کند. لایه اول به احتمال زیاد نمی تواند چسبیده و چاپ شما خراب شود. برای جلوگیری از این مسئله ، قبل از هر پرینت ، یا حداقل بین چند مورد ، تخت چاپ خود را پاک کنید.

این را می توان با الکل ایزوپروپیل و یک حوله کاغذی انجام داد. فقط چند ثانیه طول می کشد ، اما برای کیفیت لایه اول امری تاثیر گذار است.کیفیت بد لایه اول پرینت سه بعدی

برای کیفیت بد لایه اول پرینت سه بعدی پس از اینکه سطح هیت بد شما به طور مناسب کالیبره شد ، هنوز باید مطمئن شوید که نازل نسبت به سطح هیت بد در ارتفاع صحیح شروع می شود.

هدف شما این است که اکسترودر خود را در فاصله ای کاملاً دور از صفحه ساخت قرار دهید – نه خیلی دور و نه خیلی نزدیک. برای چسبندگی خوب به صفحه ساخت ، می خواهید فیلامنت شما در برابر صفحه ساخت کمی له شود.

اگرچه می توانید این تنظیمات را با اصلاح سخت افزار تنظیم کنید ، انجام این تغییرات از Simplify3D معمولاً بسیار راحت تر (و دقیق تر!) برای این کار ، روی “Edit Process Settings” کلیک کنید تا تنظیمات فرآیند شما باز شود و سپس به تب G-Code بروید. برای ایجاد تنظیمات بسیار دقیق در موقعیت نازل می توانید از Z-Axis global G-Code Offset استفاده کنید.کیفیت بد لایه اول پرینت سه بعدی

به عنوان مثال ، اگر برای offset محور G-Code -0.05 میلی متر وارد کنید ، نازل شروع به چاپ 0.05 میلی متر نزدیکتر به سکوی ساخت شما می کند.

مراقب باشید فقط تنظیمات کوچکی روی این تنظیم انجام دهید. ضخامت هر لایه از قسمت شما معمولاً فقط حدود 0.2 میلی متر است(کیفیتی که در بیشتر مواقع پرینت می کنیم 200 میکرون هست ) ، بنابراین یک تنظیم کوچک تا حد زیادی طول می کشد.

برای اینکه کیفیت بد لایه اول پرینت سه بعدی بروز ندهد ، نکات ذیل را مدنظر داشته باشید:

استفاده از چسب به حد کافی برای کمک به چسبندگی لایه اول به هیت بد:

این شامل اسپری مو ، نوار نقاشی آبی و چسب خانگی استاندارد است. این موارد به چسبیدن مواد کمک می کند ، و همچنین به عنوان مواد آزاد کننده برای مواد بسیار خوب چسبیده ، جلوگیری می کند و از آسیب رسیدن به سطح پرینت شما جلوگیری می کند. یک لایه نازک می تواند این کار را انجام دهد و مفید واقع شود.

5 مشکل پرینت سه بعدی

جدا شدن و ترک در لایه های پرینت سه بعدی بیشتر در پرینت های ABS اتفاق می افتد ، اگر خدمات پرینت انجام داده باشید در جریان هستید که ABS بیشتر برای کاربرد های صنعتی استفاده می شود و مشتریان رقبت بیشتری برای کار با این متریال دارند .

اما سختی پرینت ABS باعث مشکل برای کاربران پرینت سه بعدی می شود که ما تصمیم به بررسی و حل این موضوع گرفتیم و امیدوارم مشکلات شما نیز برطرف شود .

جدا شدن و ترکه در لایه های پرینت سه بعدی ، یک مسئله چاپ سه بعدی است که شامل چسبندگی ضعیف لایه به لایه است. این مشکل مشابه چسبندگی ضعیف لایه اول است ، زمانی که شما بین لایه اول پرینت خود و سطح ساخت پیوند ضعیفی دارید.

در حالی که چسبندگی ضعیف لایه اول می تواند به قسمتی با پایه تاب دار منجر شود ، جداسازی لایه می تواند پرینت های بسیار معیوب با ترک های قابل مشاهده بین لایه ها ایجاد کند. لایه لایه شدن به دلیل پیوندهای ضعیف لایه های میانی رخ می دهد ، هنگامی که یک لایه به اندازه کافی به لایه زیرین نمی چسبد. این می تواند به دلایل مختلفی از جمله دمای بسیار پایین ، سرد شدن بیش از حد ، ارتفاع زیاد لایه ، پایان داغ ناخالص و موارد دیگر رخ دهد.

در این مقاله ، ما راه حل های مختلف را بررسی می کنیم که به جلوگیری از به وجود آمدن ترک در چاپ سه بعدی شما کمک می کند.

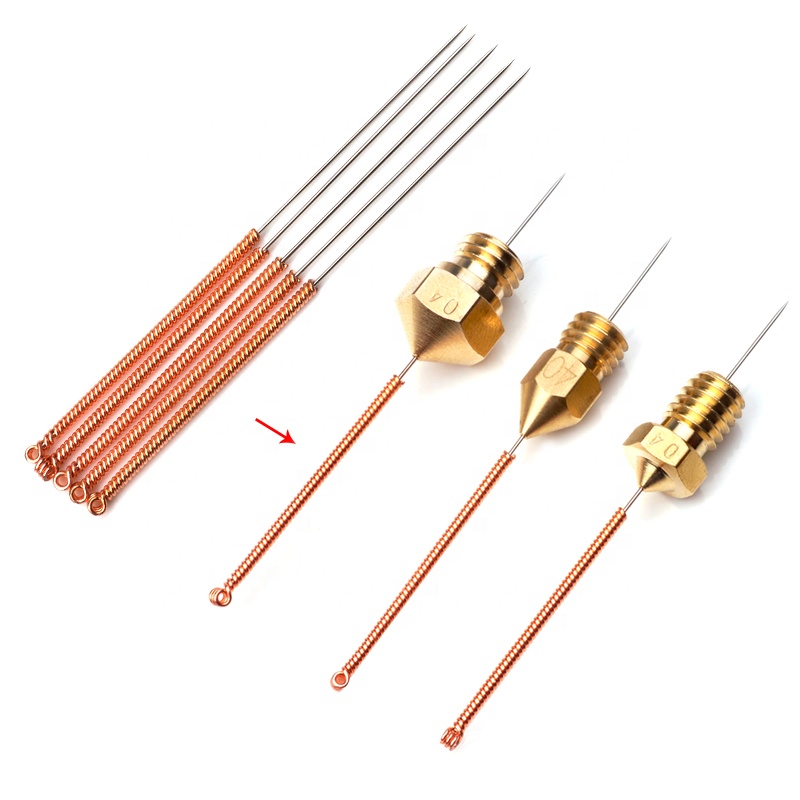

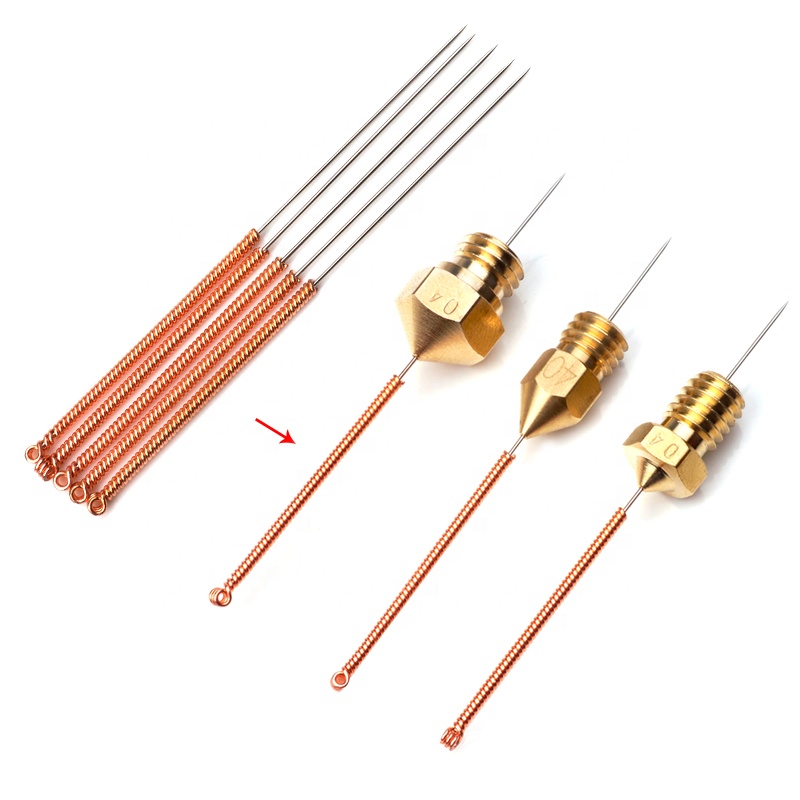

پس از استفاده طولانی مدت ، hot end شما ممکن است کمی کثیف شده و احتمالاً حتی تا حدی (یا به طور کامل) مسدود شود. یک گرفتگی جزئی (یا کامل) به طور قابل توجهی روی اکستروژن پرینتر شما تأثیر می گذارد. به طور خاص ، کاهش مواد اکسترود شده می تواند پیوند بین لایه ها را کاهش دهد و مسائلی مانند جداسازی لایه ایجاد کند.

بنابراین ، اولین نکته ما این است که هر چند وقت یکبار hot end پرینتر خود را تمیز کنید تا اطمینان حاصل کنید که اکستروژن همیشه عاری از گرفتگی و گرفتگی است. برای انجام این کار ، کافی است هات اند خود را به دمای معمول پرینت خود گرم کنید و (با استفاده از نوعی فلز) هرگونه تجمع را از hot endخود حذف کنید. علاوه بر این ، فراموش نکنید که از یک سوزن برای تمیز کردن نازل خود استفاده کنید. و اگر فکر می کنید در حالت فوق العاده نیست ، جایگزینی ارزان و آسان برای نصب است .

از آنجا که تمیز کردن hot end و نازل دردسر چندانی ندارد ، می توانید هر چند وقت یکبار به عنوان یک اقدام پیشگیرانه این کار را انجام دهید ، حتی اگر جدایی لایه را مشاهده نمی کنید. با این کار احتمال بروز سایر مسائل مربوط به کیفیت چاپ بعداً کاهش می یابد.

سرعت چاپ را کاهش دهید ، که برای بسیاری از مسائل راه حل مناسبی است ، اما باعث افزایش اکستروژن شما در هنگام چاپ می شود.

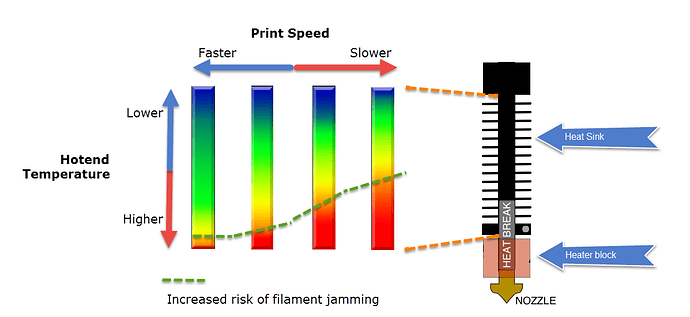

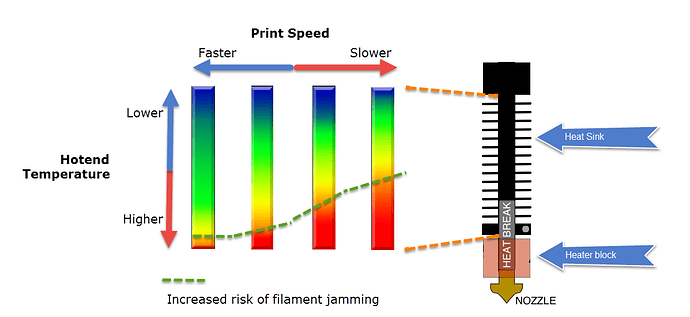

به خصوص اگر می خواهید با عجله چاپ کنید و تنظیمات سرعت خود را فراتر از توصیه های سازنده فیلامنت قرار داده اید ، این می تواند منبع هر گونه مشکل اکستروژن باشد. اگرچه سرعت چاپ بالا از نظر فنی به این معنی است که فیلامنت سریعتر از طریق نازل جریان می یابد ، اما اگر دمای hot end به اندازه کافی بالا نباشد ، مشکلات اکستروژن و جدایی احتمالی لایه ها را خواهید داشت. کاهش سرعت چاپ زمان بیشتری را برای داغ شدن ذرات و ذوب شدن فیلامنت می دهد.

هنگام تنظیم ، باید سرعت چاپ خود را بسته به متریال خود در حدود 5 تا 10 میلی متر بر ثانیه کاهش دهید ، تا زمانی که آن را به حدود 50 درصد از مقدار اصلی کاهش دهید. اگر هنوز جداسازی لایه را مشاهده می کنید ، به احتمال زیاد علت سرعت نیست.

نکته بعدی برای حل لایه لایه شدن و ترک خوردن قطعه، افزایش دمای داغ است ، که باید اکستروژن چاپ شما را افزایش دهد. هنگامی که دمای داغ بسیار پایین است ، فیلامنت زمان کافی برای ذوب شدن ندارد و باعث ایجاد مشکلاتی مانند کاهش اکستروژن می شود. با این حال ، دمای hot end نیز بر میزان خوب بودن لایه ها یو پیوند چاپ در طول و پس از فرآیند پرینت تأثیر می گذارد.5 مشکل پرینت سه بعدی

شکی نیست که دمای نازل بالاتر قطعات قوی تری را تولید می کند و این ادعا بارها در آزمایش هایی مانند آزمایشات CNC Kitchen ثابت می شود. نازل داغتر جریان فیلامنت را بیشتر تولید می کند و این ماده اضافی پیوند بین لایه ها را افزایش می دهد. علاوه بر این ، لایه های رشته ای که یک پرینت را تشکیل می دهند برای جوش خوردن به گرما نیاز دارند ، بنابراین طبیعتاً تأمین گرمای بیشتر به این روند کمک می کند.

هنگام بالا بردن دمای hot end برای بهبود پیوندهای لایه و حل ترک خوردن و لایه لایه شدن ، ابتدا دمای خود را حدود 10 درجه سانتی گراد افزایش دهید.

اگر مشکل همچنان ادامه داشت ، به افزایش دمای نازل خود در فواصل 5 درجه ادامه دهید. سعی کنید این کار را تا زمانی که مشکل برطرف شود یا تا زمانی که به حداکثر دمای پرینتر خود نرسیده اید یا از محدوده دمای فیلامنت خود فراتر نرفته اید ، انجام دهید. اگر این اتفاق می افتد و شما هنوز در حال مشاهده لایه برداری هستید ، احتمالاً دمای hot end ، دلیل مشکلات جداسازی لایه شما نیست.

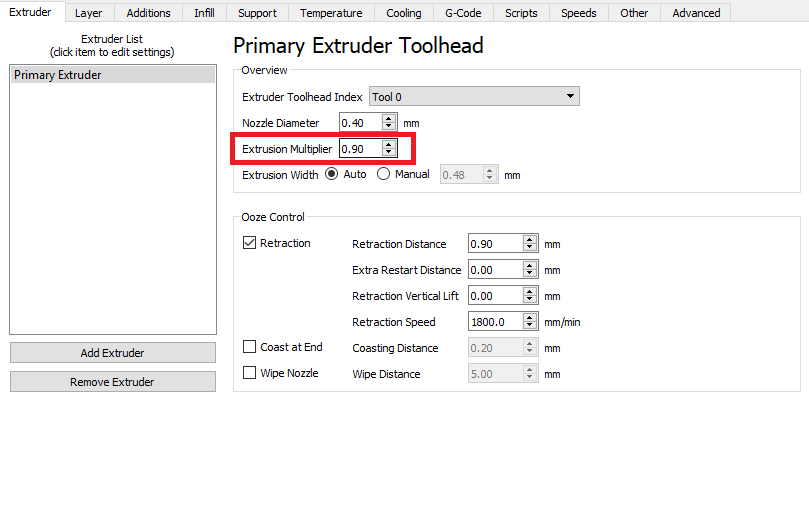

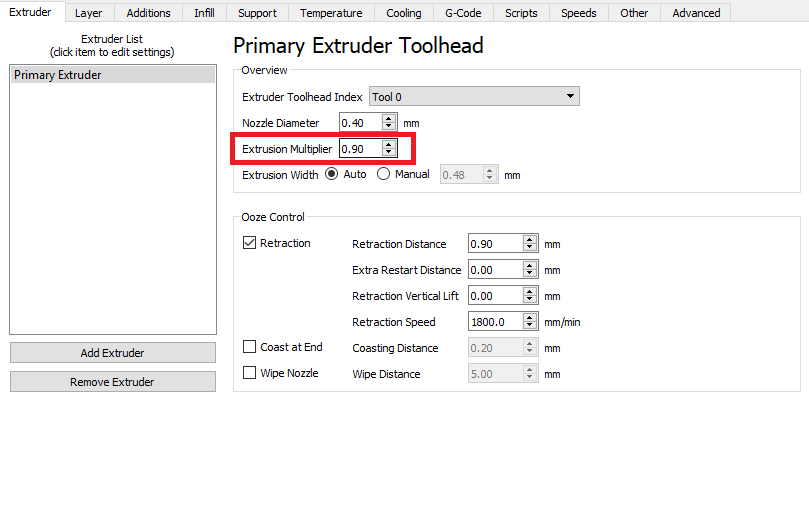

در رابطه با دو راه حل قبلی ، نکته چهارم ما افزایش سرعت جریان (ضرب اکستروژن) در تنظیمات اسلایسر سه بعدی است. با این حال ، قبل از انجام این کار ، مطمئن شوید که مراحل تنظیمات کامپیوتری را به درستی روی چاپگر خود تنظیم کرده اید ، زیرا مراحل جریان و تنظیمات اسایسر در کنار هم قرار می گیرند.

سرعت جریان تعیین می کند که اکسترودر چگونه سریع فیلامنت را در hot end (برای سرعت چاپ معین) تغذیه می کند. تغییر سرعت جریان یک روش رایج برای حل مسائل اکستروژن مانند اکستروژن زیاد یا اکستروژن پایین است و همچنین می تواند جداسازی لایه را حل کند. افزایش سرعت جریان باعث افزایش مقدار رشته ای می شود که از طریق نازل عبور می کند و همانطور که قبلاً گفتیم ، اکسترود بیشتر مواد به معنای فرصت بیشتری برای پیوند لایه ها است.

تنظیمات نرم افزار simplify3D

تنظیم سرعت جریان می تواند محل مناسبی برای شروع (پس از افزایش دما) برای از بین بردن جداسازی لایه باشد. هنگام افزایش میزان جریان خود ، این کار را با افزایش 5 درصدی انجام دهید تا زمانی که یا مشکل برطرف شود یا دچار اکستروژن بیش از حد نشوید. اگر این اتفاق بیفتد ، به این معنی است که شما بیش از حد پیش رفته اید و احتمالاً میزان جریان علت مشکل نیست.

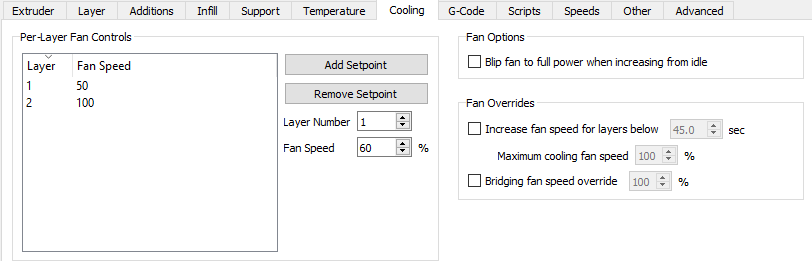

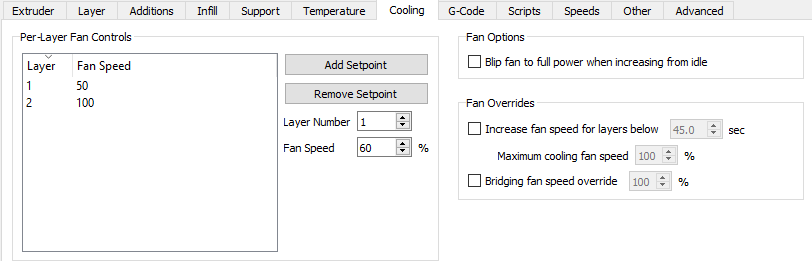

همانطور که جریان بیش از حد هوا می تواند باعث پیچ خوردگی لایه اول قطعات شود ، خنک شدن بیش از حد ، می تواند باعث ترک و جداشدن لایه های میانی شود. همانطور که می دانیم ، گرما برای همجوشی لایه ها مورد نیاز است ، بنابراین اگر لایه ها به سرعت سرد شوند ، اتصال آنها سخت تر می شود.

برای رفع این مشکل ، سرعت فن خنک کننده خود را 10 درصد کاهش دهید تا مشکل برطرف شود یا سایر خطاهای چاپ را تجربه کنید. از این که سرعت فن خنک کننده خود را تا 0٪ پایین بیاورید نترسید ، مخصوصاً برای موادی که حساس به خنک کننده مانند ABS هستند.

تنظیمات نرم افزار simplify3D

در حالی که جریان هوا در درجه اول از فن خنک کننده پرینتر شما تولید می شود ، می تواند از شرایط ناخواسته نیز ناشی شود. برای بررسی اینکه آیا علت جداسازی لایه شما این است ، می توانید یک قطعه آزمایشی را با سرعت پایین فن چاپ کنید در حالی که چاپگر خود را در یک محیط کنترل شده نگه دارید ، مانند یک اتاق بسته یا (موقت) در یک کیسه زباله برای جلوگیری از جریان هوا. اگر جداسازی لایه را مشاهده نمی کنید ، خنک شدن بیش از حد علت جدایی لایه شما است و باید محفظه ای برای پرینتر خود بسازید یا خریداری کنید.

ارتفاع لایه به اندازه کافی می تواند به لایه لایه شدن در چاپ کمک کند ، تنظیمات ارتفاع لایه را در دستگاه برش خود کاهش دهید. ارتفاع لایه دقیقاً همان چیزی است که به نظر می رسد ، اما می توانید آن را به عنوان فاصله تا محور Z که هد چاپ قبل از شروع یک لایه جدید تغییر می دهد ، در نظر بگیرید.

ارتفاع لایه معمولاً بر اساس قطر نازل شما تعیین می شود و ارتفاع لایه معمولی برای نازل با قطر 0.4 میلی متر 0.2 میلی متر است. هرچه ارتفاع لایه کوچکتر باشد ، پرینتر شما می تواند به جزئیات بیشتری برسد. هرچه این مقدار بزرگتر باشد ، قطعات قوی تر خواهند بود. اگر ارتفاع لایه بسیار زیاد باشد ، لایه های جداگانه به اندازه کافی نزدیک نمی شوند که به طور موثر بچسبد ، به طور بالقوه باعث لایه لایه شدن می شود.

اگر از نازل استاندارد 0.4 میلی متر با ارتفاع لایه بالای 0.2 میلی متر استفاده می کنید و جداسازی لایه را تجربه می کنید ، سعی کنید به ارتفاع لایه 0.2 میلی متر برگردید. اگر ارتفاع لایه 0.2 میلی متر نیز کار نمی کند ، ممکن است بخواهید حتی پایین تر بروید. با این حال ، اگر ارتفاع لایه ای به اندازه 0.16 میلی متر کار نمی کند ، احتمالاً دلیل لایه لایه شدن شما نیست.

فیلامنت PLA که به اختصار به نام پلاستیک PLA شناخته می شود که یک ماده پلاستیکی با پایه گیاهی است .این ماده یک پلی استر آلیفاتیک ترموپلاستیک است و ماده اولیه طبیعی است که در پرینت سه بعدی استفاده می شود.پنج فیلامنت پرینتر سه بعدی

فیلامنت PLA یک پلیمر ترموپلاستیک کاملاً زیست تخریب پذیر است که از مواد اولیه تجدید پذیر تشکیل شده است.

PLA ، همچنین به عنوان اسید پلی لاکتیک یا پلی لاکتید شناخته می شود ، یک ترموپلاستیک است که از منابع تجدید پذیر مانند نشاسته ذرت ، ریشه تاپیوکا یا نیشکر ساخته می شود ، برخلاف سایر مواد صنعتی که عمدتا از مشتقات نفتی ساخته می شوند.

این ماده به دلیل ریشه های اکولوژیکی بیشتر در صنعت چاپ سه بعدی محبوب شده است ، حتی در کاربردهای پزشکی و محصولات غذایی مورد استفاده قرار می گیرد.فیلامنت پرینتر سه بعدی

در بین تمام مواد چاپ سه بعدی ، PLA بخشی از محبوب ترین مواد مورد استفاده برای تولید مواد افزودنی است.

فیلامنت ABS در پرینتر سه بعدی احتمالاً محبوب ترین ترمو پلاستیک برای قالب گیری تزریقی است ، بنابراین همه جا آن را پیدا می کنید! سیستم های لوله کشی ، آلات موسیقی ، لوازم خانگی ، درپوش های صفحه کلید ، لگو ، کانوها و حتی تلویزیون های LCD و LED و حتی مانیتورهای رایانه.پنج فیلامنت پرینتر سه بعدی

این ماده عمدتا به دلیل مقاومت در برابر ضربه در دمای پایین و ایجاد قطعات سبک شناخته شده است، پلاستیک ABS در بازار چاپ سه بعدی FDM نیز بسیار محبوب است .

اکریلونیتریل بوتادین استایرن که به اختصار (ABS) گفته می شود به وضوح یکی از پلاستیک های با مورد استفاده بسیار زیاد است. این اولین بار در دهه 1940 در دسترس بود و در ابتدا به عنوان جایگزینی برای Bakelite به بازار عرضه شد. اما تنها در دهه 1950 بود که به پلاستیک محبوب در سراسر جهان تبدیل شد.

ABS بر خلاف PLA که از مواد زیست تخریب پذیر ساخته شده اما ABS از پلیمر های نفتی و پایه و اساس تشکیل دهنده آن از مواد نفتی می باشد .

امروزه در بسیاری از صنایع بسیار ارزشمند است ، زیرا پردازش آن آسان است و به راحتی ماشینکاری می شود. تکنیک های رایج ماشینکاری شامل تراشکاری ، اره ، فرز ، برش قالب و برش می باشد. بدون رنگ ، رنگ مایل به زرد دارد (شیری رنگ) و معمولاً به دو مدل رایج ورق ای (sheet) و لوله ای در بازار عرضه میشود. فیلامنت ABS در پرینتر سه بعدی

به طور کلی تحمل و دقت اجزای پرینت شده FDM تا حد زیادی به کالیبراسیون پرینتر سه بعدی و پیچیدگی مدل بستگی دارد. با این حال ، می توان از ABS و PLA برای ایجاد قطعات دقیق ابعادی ، چاپ جزئیات تا 0.8 میلی متر و حداقل ویژگی ها تا 1.2 میلی متر استفاده کرد. برای اتصال قطعات ، تلرانس 0.5 میلی متر در نظر گرفته شود و استفاده از حداقل ضخامت دیواره 1-2 میلی متر ، مقاومت کافی در دیواره ها را تضمین می کند.

به دلیل دمای پایین چاپ ، PLA در صورت خنک شدن مناسب ، تاب پیدا نمی کند (پرینت آن را آسان تر می کند) و می تواند گوشه ها و ویژگی های واضح تری را در مقایسه با ABS چاپ کند.پنج فیلامنت پرینتر سه بعدی

تفاوت فیلامنت PLA و ABS

بخار های تصاعد شده در هنگام پرینت

تقریباً همه فیلامنت ها هنگام چاپ بو و بخار ایجاد می کنند ، اما در برخی از آنها بیشتر از بقیه آشکار هستند. هنگامی که یک ترموپلاستیک گرم می شود ، بخارها آزاد می شوند و این بخارات معمولاً از نوع سالم نیستند ، زیرا ممکن است ذرات مضر داشته باشند.

PLA در واقع به دلیل بوی بد شناخته نشده است و این ماده گیاهی است ، بنابراین بخارهایی که وجود دارد خیلی نگران کننده نیستند. از طرف دیگر ، ABS به طور قابل توجهی سمی تر از PLA است و بوی وحشتناکی می دهد. هنگام استفاده از محفظه ، با بالا بردن درب محفظه ، بخارات به یکباره آزاد می شوند و این بو را گاهی غیر قابل تحمل می کند. بنابراین توصیه می شود مراقب محفظه خود باشید و از تهویه مناسب در هر اتاقی که پرینت سه بعدی می کنید اطمینان حاصل کنید. فیلترها به ویژه می توانند در این مورد کمک کنند.

با مقاومت کششی مشابه ، ABS و PLA هر دو برای بسیاری از کاربردهای نمونه سازی مناسب هستند. ABS اغلب به دلیل بهبود شکل پذیری نسبت به PLA ترجیح داده می شود. با استحکام خمشی بالاتر و کشیدگی بهتر قبل از شکستن ، می توان از ABS در پرینت های سه بعدی برای کاربردهای نهایی استفاده کرد در حالی که PLA برای نمونه سازی سریع محبوب است ، زیرا فرم بسیار مهمتر از عملکرد است.

PLA و ABS فیلامنت های انعطاف پذیر مانند TPU نیستند ، اما انعطاف پذیری هنوز عامل مهمی است زیرا تعیین می کند قطعات شکننده هستند یا دوام بیشتری دارند. “انعطاف پذیری” معمولاً به مقاومت خمشی اشاره دارد ، با مقادیر بالاتر که نشان دهنده مواد شکننده کمتر است ، اما همچنین می تواند کشیدگی را در نقطه شکست توصیف کند.

تفاوت فیلامنت PLA و ABS

برای کاربرد با دمای بالا ، ABS (دمای هیت بد در حدود 100 درجه سانتیگراد) مناسب تر از PLA (دمای هیت بد در حدود 60 درجه سانتیگراد) است. PLA می تواند به سرعت یکپارچگی ساختاری خود را از دست بدهد و به ویژه در صورت کمبود بار ، با نزدیک شدن به 60 درجه سانتیگراد ، شروع به افتادگی و تغییر شکل می کند.پنج فیلامنت پرینتر سه بعدی

PLA در شرایط عمومی جوی پایدار است و ظرف 50 روز در کمپوست های صنعتی و 48 ماه در آب تجزیه می شود (البته تحت شرایط خاص و فراهم بودن آنها). ABS قابل تجزیه نیست ، با این وجود قابل بازیافت است. PLA به طور منظم برای تولید اقلام مرتبط با غذا استفاده می شود ، با این وجود تأیید توسط سازنده فیلامنت برای ایمن بودن آن انجام می شود.

تفاوت فیلامنت PLA و ABS

ویژگی ها | ABS | PLA |

مقاومت کششی | 27 MPa | 37 MPa |

کشیدگی | 3.5% – 50% | 6% |

مدول خمشی | 2.1 – 7.6 GPa | 4 GPa |

قابل بازیافت بودن | نه | بله ، تحت شرایط خاص |

دمای هیت بد Heat bed | 100 | 60 |

موارد استفاده | برای قطعات صنعتی ، لگو ، لوازم خانگی | نمونه سازی و مدل سازی |

نقطه ذوب | N/A | ℃173 |

فیلامنت PETG مخفف پلی اتیلن ترفتالات (با اصلاح گلیکول) است که یکی از رایج ترین پلیمرهای امروزی است.

این ماده برای ساخت بطری آب ، بسته بندی مواد غذایی و تعداد بیشماری از موارد معمول پلاستیکی استفاده می شود. این ماده در فرآیندهای شکل دهی حرارتی بسیار مورد استفاده قرار می گیرد و می تواند با الیاف شیشه ترکیب شده و رزینی ایجاد کند که در دنیای مهندسی مورد استفاده قرار می گیرد.

بیشتر غذاها و نوشیدنی ها با استفاده از PET نیز تحویل و بسته بندی می شوند. به طور خلاصه ، در بسیاری از محصولات مصرفی استفاده می شود ، به طوری که لیست همه آنها بسیار زیاد است.

پلاستیک PETG به عنوان فیلامنت پرینت سه بعدی ، ارزش خود را به عنوان یک ماده با دوام و استفاده آسان اثبات کرده است. به عبارت دیگر ،

این ماده کاربردی ترین ویژگی های رشته ABS (سختی و خواص مکانیکی قطعات عملکردی) را با سهولت چاپی که رشته PLA ارائه می دهد ، ترکیب می کند.

فیلامنت PETG ماده ای است برای پرینت سه بعدی با خواص بسیار سخت . این فیلامنت در استحکام فوق العاده بالا است و می تواند به چاپ های بسیار محکم و قوی دست یابد. جمع شدگی یا اصطلاحا شیرینکیج بسیار کمی دارد و این امر برای سطوح بزرگتر مسطح مناسب است. PETG یک جایگزین مناسب برای ABS و PLA است ، استحکام بالاتر ، جمع شدگی کمتر و سطحی صاف تر.

PETG رایج ترین شکل PET است که برای فیلامنت های پرینت سه بعدی استفاده می شود.

G مخفف اصلاح شده با گلیکول است و این باعث می شود رزین حاصل شفاف تر و شکننده تر از PET خام باشد. PET خام معمولاً برای چاپ سه بعدی استفاده نمی شود. PETE ، PETP ، PETT و PET-P نسخه های اصلاح شده PET هستند (کوپلیستر نامیده می شوند) ، اما تا کنون متداول ترین ماده مورد استفاده در پرینت سه بعدی PETG است.پنج فیلامنت پرینتر سه بعدی

وقتی نوبت به پرینت با فیلامنت PETG می رسد ، شناخت نقاط قوت و ضعف مهم است ، اما همچنین باید بدانید که چگونه می توانید از این فیلامنت بیشترین بهره را ببرید. مهم است که هنگام تصمیم گیری برای شروع پرینت سه بعدی با PETG ، موارد احتمالی را در نظر بگیرید ، بنابراین می دانید چه انتظاری دارید. برای کمک به شما در زمینه چاپ سه بعدی رشته PETG ، ما 5 نکته در مورد استفاده از رشته PETG را به شما ارائه می دهیم:

PETG دارای نقطه ذوب بالاتری نسبت به PLA است و بنابراین ، توصیه می شود دمای اکسترودر در جایی بین 210 تا 250 درجه سانتیگراد تنظیم شود. اطمینان از اینکه دمای صفحه ساخت بین 80 تا 100 درجه سانتیگراد تنظیم شده باشد بسیار مهم است.

هنگام چاپ با PETG ، باید از فن خنک کننده استفاده کنید. این به این دلیل است که فن در انتهای گرم (نازل) رشته را خنک می کند و به جمع شدن کمک می کند. خنک سازی سریع باعث می شود که چاپ شما جزئیات داشته باشد ، بدون هیچ رشته یا لکه ای. ما توصیه می کنیم برای PETG لایه اول یا دو لایه بدون فن روشن (با دمای بالاتر به چسبندگی لایه فوق العاده قوی کمک می کند) و فن کامل آن را پرینت کنید.

درست پرینت گرفتن اولین لایه برای یک نتیجه نهایی موفق ضروری است. بدون آن احتمالاً نیاز به چاپ مجدد قطعه خواهید داشت ، بنابراین این نکات را در نظر داشته باشید. اطمینان حاصل کنید که هیت بد (Heat Bed) پرینتر به درستی کالیبره شده باشد. ترجیحاً با استفاده از کالیبراسیون خودکار ، به حداقل رساندن خطر یک اشتباه انسانی است. بهترین سطح برای چاپ پلاستیک PETG صفحه ساخت PEI است. در پایان پایین قطعه صاف و مانند شیشه است. پس از اتمام فرآیند خنک سازی ، می توان قطعه پرینت شده سه بعدی را با کمترین تلاش از سطح چاپ برداشته و در نتیجه سطح زیرین تمیز و صاف باشد.پنج فیلامنت پرینتر سه بعدی

پلی اورتان ترموپلاستیک (TPU) نوعی الاستومر است که با انعطاف پذیری و دوام بالای آن در پردازش مشخص می شود و ویژگی های هر دو پلاستیک و لاستیک را ترکیب می کند. در ترکیب شیمیایی آن متوجه می شویم که سازگاری آن به دلیل وجود توالی های متناوب بخشهای سخت و نرم است ، یعنی با تغییر نسبت این بخشها ، سختی و انعطاف پذیری مواد نیز تغییر می کند. این امر روی شفافیت قطعات نهایی ، نرمی لمس یا چسبندگی قطعات تأثیر می گذارد. به طور کلی می توان گفت که TPU یک پلیمر بسیار متنوع است که مجموعه ای بسیار جالب از ویژگی ها را برای قطعات ارائه می دهد. علاوه بر این ، این فرصتی برای چاپ سه بعدی مدلهای انعطاف پذیر است.

TPU با نازل گرم تر از PLA پرینت می کند ، معمولاً در حدود 220-230 درجه سانتی گراد ، در حالی که بسیاری از کاربران PLA را در دمای یا حدود 200 درجه سانتی گراد چاپ می کنند. احتمالاً متوجه خواهید شد که باید دمای تخت گرم خود را افزایش دهید و ممکن است برای چسبندگی به تخت از نوار یا اسپری مو استفاده کنید ، حتی اگر PLA شما بدون کمک به تخت شما بچسبد.

علاوه بر این ، سرعت خود را به 40 میلی متر بر ثانیه کاهش دهید. اگر دستگاه اکسترودر شما گرفتگی ایجاد می کند یا به شما چاپ های کثیف و تار می دهد ، ممکن است لازم باشد عقب نشینی خود را در حد صفر تنظیم کنید. شما همچنین باید فاصله نازل را از تخت تنظیم کنید ، زیرا TPU به اندازه PLA به “فشردن” نیاز ندارد.پنج فیلامنت پرینتر سه بعدی

آکریلونیتریل استایرن اکریلات (Acrylonitrile styrene acrylate)که به اختصار (ASA) شناخته می شود ،یک ترموپلاستیک است که می توانید به صورت سه بعدی چاپ کنید و دارای خواص بسیاری است که آن را برای اهداف مهندسی و فضای باز مناسب می کند. ASA اساساً هم خانواده و بهبود یافته اکریلونیتریل بوتادین استایرن (ABS) است که بیشتر شناخته شده و مورد استفاده قرار می گیرد . ASA بدون برخی از اشکالات بسیاری از مزایای ABS دارد.فیلامنت ASA چیست

ترموپلاستیک ASA دارای تعدادی ویژگی است که آن را از پلاستیک های پیشرو یعنی PLA و ABS متمایز می کند. برای شروع ، ABS بسیار مستعد اثر تاب(Warping) است ، یعنی هنگام پرینت قطعاتی که سطح زیادی را اشغال می کنند ، گوشه ها بلند می شوند. علاوه بر این ، تمایل به تغییر رنگ در تماس با شرایط محیطی سخت تر دارد. این دو عیب در مورد پلاستیک ASA رخ نمی دهد. در برابر اشعه ماورا بنفش بسیار مقاوم تر است. چاپ این فیلامنت از دو مورد معمولاً مورد استفاده در انجمن آسان تر است. این خصوصیات باعث می شود که ASA در صنایعی مانند خودروسازی مورد استفاده قرار گیرد.فیلامنت ASپنج فیلامنت پرینتر سه بعدیA چیست

نکات پیش رو شما را هنگام بروز مشکلات رایج هنگام پرینت با ASA کمک می کند:

جدا شدن و ترک در لایه های پرینت سه بعدی بیشتر در پرینت های ABS اتفاق می افتد ، اگر خدمات پرینت انجام داده باشید در جریان هستید که ABS بیشتر برای کاربرد های صنعتی استفاده می شود و مشتریان رقبت بیشتری برای کار با این متریال دارند .

اما سختی پرینت ABS باعث مشکل برای کاربران پرینت سه بعدی می شود که ما تصمیم به بررسی و حل این موضوع گرفتیم و امیدوارم مشکلات شما نیز برطرف شود .

جدا شدن و ترکه در لایه های پرینت سه بعدی ، یک مسئله چاپ سه بعدی است که شامل چسبندگی ضعیف لایه به لایه است. این مشکل مشابه چسبندگی ضعیف لایه اول است ، زمانی که شما بین لایه اول پرینت خود و سطح ساخت پیوند ضعیفی دارید.

در حالی که چسبندگی ضعیف لایه اول می تواند به قسمتی با پایه تاب دار منجر شود ، جداسازی لایه می تواند پرینت های بسیار معیوب با ترک های قابل مشاهده بین لایه ها ایجاد کند. لایه لایه شدن به دلیل پیوندهای ضعیف لایه های میانی رخ می دهد ، هنگامی که یک لایه به اندازه کافی به لایه زیرین نمی چسبد. این می تواند به دلایل مختلفی از جمله دمای بسیار پایین ، سرد شدن بیش از حد ، ارتفاع زیاد لایه ، پایان داغ ناخالص و موارد دیگر رخ دهد.

در این مقاله ، ما راه حل های مختلف را بررسی می کنیم که به جلوگیری از به وجود آمدن ترک در چاپ سه بعدی شما کمک می کند.

پس از استفاده طولانی مدت ، hot end شما ممکن است کمی کثیف شده و احتمالاً حتی تا حدی (یا به طور کامل) مسدود شود. یک گرفتگی جزئی (یا کامل) به طور قابل توجهی روی اکستروژن پرینتر شما تأثیر می گذارد. به طور خاص ، کاهش مواد اکسترود شده می تواند پیوند بین لایه ها را کاهش دهد و مسائلی مانند جداسازی لایه ایجاد کند.

بنابراین ، اولین نکته ما این است که هر چند وقت یکبار hot end پرینتر خود را تمیز کنید تا اطمینان حاصل کنید که اکستروژن همیشه عاری از گرفتگی و گرفتگی است. برای انجام این کار ، کافی است هات اند خود را به دمای معمول پرینت خود گرم کنید و (با استفاده از نوعی فلز) هرگونه تجمع را از hot endخود حذف کنید. علاوه بر این ، فراموش نکنید که از یک سوزن برای تمیز کردن نازل خود استفاده کنید. و اگر فکر می کنید در حالت فوق العاده نیست ، جایگزینی ارزان و آسان برای نصب است .

از آنجا که تمیز کردن hot end و نازل دردسر چندانی ندارد ، می توانید هر چند وقت یکبار به عنوان یک اقدام پیشگیرانه این کار را انجام دهید ، حتی اگر جدایی لایه را مشاهده نمی کنید. با این کار احتمال بروز سایر مسائل مربوط به کیفیت چاپ بعداً کاهش می یابد.

سرعت چاپ را کاهش دهید ، که برای بسیاری از مسائل راه حل مناسبی است ، اما باعث افزایش اکستروژن شما در هنگام چاپ می شود.

به خصوص اگر می خواهید با عجله چاپ کنید و تنظیمات سرعت خود را فراتر از توصیه های سازنده فیلامنت قرار داده اید ، این می تواند منبع هر گونه مشکل اکستروژن باشد. اگرچه سرعت چاپ بالا از نظر فنی به این معنی است که فیلامنت سریعتر از طریق نازل جریان می یابد ، اما اگر دمای hot end به اندازه کافی بالا نباشد ، مشکلات اکستروژن و جدایی احتمالی لایه ها را خواهید داشت. کاهش سرعت چاپ زمان بیشتری را برای داغ شدن ذرات و ذوب شدن فیلامنت می دهد.

هنگام تنظیم ، باید سرعت چاپ خود را بسته به متریال خود در حدود 5 تا 10 میلی متر بر ثانیه کاهش دهید ، تا زمانی که آن را به حدود 50 درصد از مقدار اصلی کاهش دهید. اگر هنوز جداسازی لایه را مشاهده می کنید ، به احتمال زیاد علت سرعت نیست.

نکته بعدی برای حل لایه لایه شدن و ترک خوردن قطعه، افزایش دمای داغ است ، که باید اکستروژن چاپ شما را افزایش دهد. هنگامی که دمای داغ بسیار پایین است ، فیلامنت زمان کافی برای ذوب شدن ندارد و باعث ایجاد مشکلاتی مانند کاهش اکستروژن می شود. با این حال ، دمای hot end نیز بر میزان خوب بودن لایه ها یو پیوند چاپ در طول و پس از فرآیند پرینت تأثیر می گذارد.

شکی نیست که دمای نازل بالاتر قطعات قوی تری را تولید می کند و این ادعا بارها در آزمایش هایی مانند آزمایشات CNC Kitchen ثابت می شود. نازل داغتر جریان فیلامنت را بیشتر تولید می کند و این ماده اضافی پیوند بین لایه ها را افزایش می دهد. علاوه بر این ، لایه های رشته ای که یک پرینت را تشکیل می دهند برای جوش خوردن به گرما نیاز دارند ، بنابراین طبیعتاً تأمین گرمای بیشتر به این روند کمک می کند.

هنگام بالا بردن دمای hot end برای بهبود پیوندهای لایه و حل ترک خوردن و لایه لایه شدن ، ابتدا دمای خود را حدود 10 درجه سانتی گراد افزایش دهید.

اگر مشکل همچنان ادامه داشت ، به افزایش دمای نازل خود در فواصل 5 درجه ادامه دهید. سعی کنید این کار را تا زمانی که مشکل برطرف شود یا تا زمانی که به حداکثر دمای پرینتر خود نرسیده اید یا از محدوده دمای فیلامنت خود فراتر نرفته اید ، انجام دهید. اگر این اتفاق می افتد و شما هنوز در حال مشاهده لایه برداری هستید ، احتمالاً دمای hot end ، دلیل مشکلات جداسازی لایه شما نیست.

در رابطه با دو راه حل قبلی ، نکته چهارم ما افزایش سرعت جریان (ضرب اکستروژن) در تنظیمات اسلایسر سه بعدی است. با این حال ، قبل از انجام این کار ، مطمئن شوید که مراحل تنظیمات کامپیوتری را به درستی روی چاپگر خود تنظیم کرده اید ، زیرا مراحل جریان و تنظیمات اسایسر در کنار هم قرار می گیرند.

سرعت جریان تعیین می کند که اکسترودر چگونه سریع فیلامنت را در hot end (برای سرعت چاپ معین) تغذیه می کند. تغییر سرعت جریان یک روش رایج برای حل مسائل اکستروژن مانند اکستروژن زیاد یا اکستروژن پایین است و همچنین می تواند جداسازی لایه را حل کند. افزایش سرعت جریان باعث افزایش مقدار رشته ای می شود که از طریق نازل عبور می کند و همانطور که قبلاً گفتیم ، اکسترود بیشتر مواد به معنای فرصت بیشتری برای پیوند لایه ها است.

تنظیمات نرم افزار simplify3D

تنظیم سرعت جریان می تواند محل مناسبی برای شروع (پس از افزایش دما) برای از بین بردن جداسازی لایه باشد. هنگام افزایش میزان جریان خود ، این کار را با افزایش 5 درصدی انجام دهید تا زمانی که یا مشکل برطرف شود یا دچار اکستروژن بیش از حد نشوید. اگر این اتفاق بیفتد ، به این معنی است که شما بیش از حد پیش رفته اید و احتمالاً میزان جریان علت مشکل نیست.

همانطور که جریان بیش از حد هوا می تواند باعث پیچ خوردگی لایه اول قطعات شود ، خنک شدن بیش از حد ، می تواند باعث ترک و جداشدن لایه های میانی شود. همانطور که می دانیم ، گرما برای همجوشی لایه ها مورد نیاز است ، بنابراین اگر لایه ها به سرعت سرد شوند ، اتصال آنها سخت تر می شود.

برای رفع این مشکل ، سرعت فن خنک کننده خود را 10 درصد کاهش دهید تا مشکل برطرف شود یا سایر خطاهای چاپ را تجربه کنید. از این که سرعت فن خنک کننده خود را تا 0٪ پایین بیاورید نترسید ، مخصوصاً برای موادی که حساس به خنک کننده مانند ABS هستند.

تنظیمات نرم افزار simplify3D

در حالی که جریان هوا در درجه اول از فن خنک کننده پرینتر شما تولید می شود ، می تواند از شرایط ناخواسته نیز ناشی شود. برای بررسی اینکه آیا علت جداسازی لایه شما این است ، می توانید یک قطعه آزمایشی را با سرعت پایین فن چاپ کنید در حالی که چاپگر خود را در یک محیط کنترل شده نگه دارید ، مانند یک اتاق بسته یا (موقت) در یک کیسه زباله برای جلوگیری از جریان هوا. اگر جداسازی لایه را مشاهده نمی کنید ، خنک شدن بیش از حد علت جدایی لایه شما است و باید محفظه ای برای پرینتر خود بسازید یا خریداری کنید.

ارتفاع لایه به اندازه کافی می تواند به لایه لایه شدن در چاپ کمک کند ، تنظیمات ارتفاع لایه را در دستگاه برش خود کاهش دهید. ارتفاع لایه دقیقاً همان چیزی است که به نظر می رسد ، اما می توانید آن را به عنوان فاصله تا محور Z که هد چاپ قبل از شروع یک لایه جدید تغییر می دهد ، در نظر بگیرید.

ارتفاع لایه معمولاً بر اساس قطر نازل شما تعیین می شود و ارتفاع لایه معمولی برای نازل با قطر 0.4 میلی متر 0.2 میلی متر است. هرچه ارتفاع لایه کوچکتر باشد ، پرینتر شما می تواند به جزئیات بیشتری برسد. هرچه این مقدار بزرگتر باشد ، قطعات قوی تر خواهند بود. اگر ارتفاع لایه بسیار زیاد باشد ، لایه های جداگانه به اندازه کافی نزدیک نمی شوند که به طور موثر بچسبد ، به طور بالقوه باعث لایه لایه شدن می شود.

اگر از نازل استاندارد 0.4 میلی متر با ارتفاع لایه بالای 0.2 میلی متر استفاده می کنید و جداسازی لایه را تجربه می کنید ، سعی کنید به ارتفاع لایه 0.2 میلی متر برگردید. اگر ارتفاع لایه 0.2 میلی متر نیز کار نمی کند ، ممکن است بخواهید حتی پایین تر بروید. با این حال ، اگر ارتفاع لایه ای به اندازه 0.16 میلی متر کار نمی کند ، احتمالاً دلیل لایه لایه شدن شما نیست.

راهکار آخری که به شما برای رفع مشکل ترک در لایه های میانی پرینت پیشنهاد می کنیم این است که از یک نازل با قطر بیشتر استفاده کنید . با کمال تعجب، قطر نازل شما می تواند بر چسبندگی لایه به لایه در چاپ تاثیر بگذارد و تا حدی، هرچه قطر نازل بزرگتر باشد، چسبندگی بهتری دارد. یک نازل با قطر بزرگتر، خطوط گستردهتری از فیلامنت ذوب شده را ایجاد میکند و سطح لایه بعدی را افزایش میدهد. بر این اساس، اگر ارتفاع لایه را افزایش دهید، فرصتهای کمتری برای جداسازی لایهها وجود خواهد داشت، زیرا برای ایجاد همان قسمت، لایههای کمتری نیاز است.

اکثر پرینترهای سه بعدی از یک نازل با قطر 0.4 میلی متر به عنوان استاندارد استفاده می کنند، بنابراین ممکن است بخواهید برای امتحان این راه حل به نازل 0.5 یا حتی 0.6 بروید. اگرچه این اصلاح میتواند کارساز باشد، توصیه میکنیم ابتدا از سایر مراحل استفاده کنید . زیرا با افزایش قطر نازل ، کیفیت پرینت تحت تاثیر قرار می گیرد .

در نهایت، اگر قطر نازل خود را افزایش میدهید، فراموش نکنید که دمای نازل و سرعت جریان خود را برای جبران افزایش اکستروژن تنظیم کنید.

طراحی کن، تحلیل کن، نقشه ساخت و حتی خروجی مناسب برای پرینتر سه بعدی بگیر !

نرم افزار fusion360 یکی از قدرتمندترین نرم افزار طراحی در صنعت مهندسی مکانیک،معماری، هنری و …. است. هنوز این نرم افزار به حالت اوپن سورس نرسیده ، و برای نصب نرم افزار نیاز است ، که متصل به اینترنت باشید و حتی امکان سیو کردن قطعات روی کامپیوتر خودتون رو ندارید، و در جایی به اسم ابر اطلاعات ذخیره میشود.

به تعریف دیگر :

Autodesk Fusion 360 نرم افزاری قدرتمند و جامع شامل ابزارهای یکپارچه طراحی، مهندسی، الکترونیک و صنعتی برای مدلسازی فریفرم در یک بستر نرم افزاری واحد است. متاسفانه اکثر ابزارهای مدلسازی سه بعدی خلاقیت و توانایی شما را در ایجاد سریع طرحهای تکراری متعدد محدود میکنند. اما در نرم افزار فیوژن ۳۶۰ احجام مانند خمیر در دستان شما قابلیت شکلپذیری دارند و ایجاد حجم و طراحی پیچیده در این نرم افزار به راحتی امکانپذیر است.

توسط نرم افزار Fusion 360 میتوانید با استفاده پارامترهای کاربردی، روشهای متنوع تولید، انواع مواد و پارامترهای محدودیت هزینه به راحتی و با دست باز مدلهای سه بعدی بدون نقص، نوآورانه و با عملکرد بالا ایجاد کنید و برای تعیین عملکرد محصول و کشف نقصها و هزینههای آن، طرحهای خود را در تمام مراحل توسعه مورد آزمایش قرار داده و تواناییهای خود را گسترش دهید.

همچنین برای پرینتر سه بعدی نیز پلاگینی قدرتمند نیز در نظر گرفته شده.

در خیلی از نرم افزارهای طراحی و مدلسازی شمارو با دستورات و و دسترسی ها ممکن است محدود کنند، ولی در این نرم افزار محدودیتی وجود ندارد و در این نرم افزار دستورات به طور کلی و جزیی میتوانند همه محدودیت های طراحی شمارو هموارکنند. مثل بازی کردن با خمیر بازی میمونه ، محدودیتی برای مدلسازی در نرم افزار fusion 360 وجود نداره.

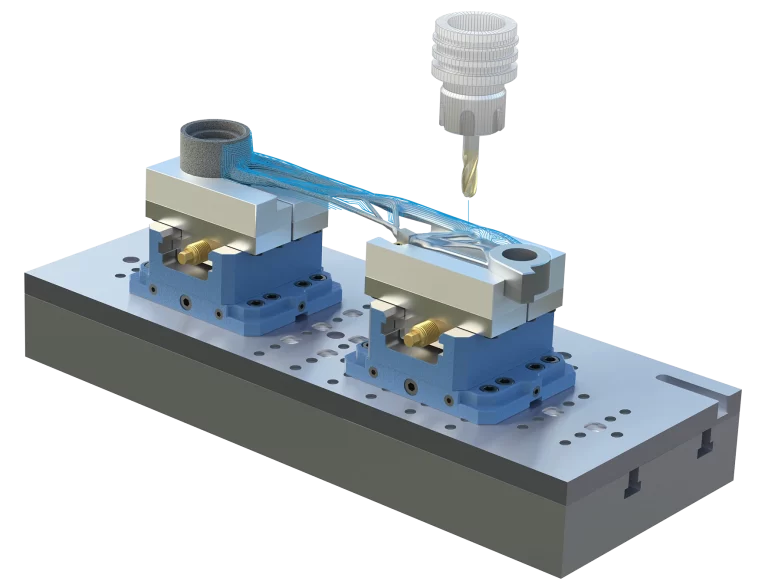

با استفاده از پلاگین ساخت، میتوان هزینه های ساخت ، زمان آماده شدن نقشه ها برای ساخت و همینطور خروجی ها لازم برای پرینتر های سه بعدی چه رزینی، چه فیلامنتی و فلزات رو به طور کامل در کوتاه ترین زمان آماده میکند.برای دستگاه های CNC خروجی لازم و دقیقی ارائه میدهد.

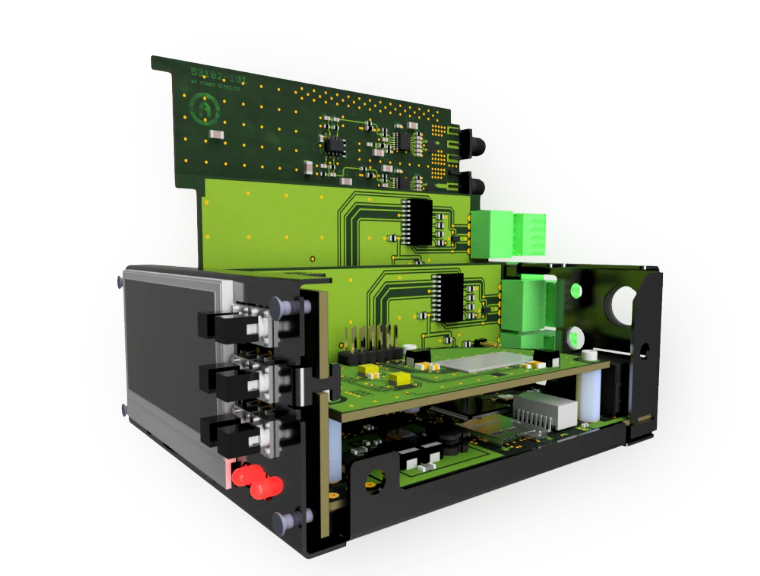

پلاگینی برای الکترونیک و الکتریکال

دیگه از شر نرم افزار های قدیمی و سخت مدلسازی الکترونیکی در صورت استفاده از این نرم افزار راحت میشید، یک دیتا بیس گنده ! از طراحی pcb و تبادل فایلهای سه بعدی از نرم افزارهای طراحی دیگر و در آخر قطعات الکترونیکی زیادی در حافظه خود جا داده، کافیه که فقط نوع قطعه الکترونیکی رو انتخاب کنید و سپس برد PCB رو طراحی کنید

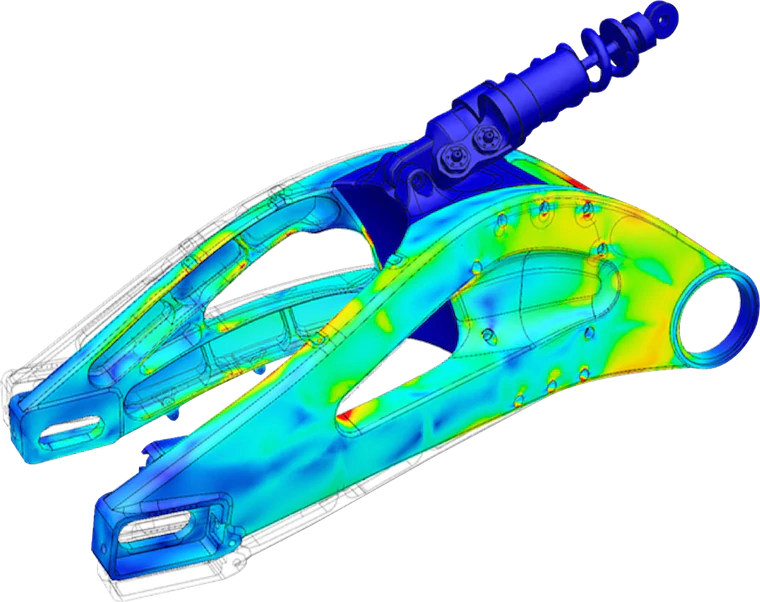

همیشه و همیشه یکی از مهمترین گام ها برای دستیابی به یک قطعه بهینه شده از بزرگترین دغدغه های یک مهندس مکانیک بود، قدیم برای اینکه یک قطعه برای تحلیل های خستگی و مودال مورد آنالیز، چندین خروجی بگیره و در چندین نرم افزار تحلیلی قطعه رو مورد بررسی قرار میداد.

دیگه این مشکل در نرم افزار FUSION360 حل شده، داخل همین نرم افزار طراحی کنید و در کسری از ثانیه وارد محیط تحلیل بشید و قطعه رو آنالیز کنید، اینکار از خسارات احتمالی جلوگیری میکند.

بهینه سازی یکی مهمترین و بهترین راهها برای کاهش هزینه ساخت و همینطوری بالابردن راندمان یک قطعه در شرایط محیطی خاص می باشد.

نرم افزارهای زیادی در رابطه با بهینه سازی هندسه یک شکل وجود ندارند و یا کار کردن با آنها دشوار است.

در نرم افزار FUSION360 این موضوع به طور کلی حل و فصل شده، کافی که فقط محدودیت ها و متغیرهارو به نرم افزار بدید و سپس صبر کنید تا نرم افزار باقی کار رو انجام بده.

ابزارهای یکپارچه طراحی برای مدلسازی فریفرم

یکپارچگی کامل با نرم افزارهای طراحی CAD, CAM, CAE, PCB

پشتیبانی از فرمتهای DWG, SLFPRT, IPT, IAM, CATPART, IGES, STEP, STL

استفاده از فناوریهای HSM برای تولید قطعات CNC با کیفیت بالا

استفاده از FFF or PBF برای پرینت سه بعدی فلزات

طراحی PCB و شماتیک قطعات الکترونیکی

تبدیل مدلهای سه بعدی به ترسیمات دو بعدی

آمادهسازی مدل برای انجام عملیات چاپ سه بعدی

امکان کار بر روی پروژههای خود به صورت تیمی

نرم افزار Cross manger نجات دهنده هر مرکز خدمات پرینتر سه بعدی در حداقل ایران و کشورهای مجاور است، ولی چرا ؟

خیلی وقتها مشتریهای برای سفارش پرینت سه بعدی، خروجی STL به ما نمیدهند، و مستقیم خروجی از نرم افزارهای خودشون رو میگیرند، یا میشه گفت دیگه دسترسی به نرم افزار مربوطه ندارند، اینجاست که این نرم افزار مثل یک ماشین تولید کننده فایل stl وارد عمل میشه.

نرم افزار Cross manger میتونه در چند لحظه کوتاه، یک فایل سه بعدی با هر فرمتی !!!! بگیره و تبدیلش کنه به یک فایل مناسب پرینت سه بعدی .

این داستان ممکن برای هر شرکت مهندسی صرفا برای تبدیل فایلهای به یک فرمت اشنا و قابل فهم در نرم افزارهای خودشون نیز پیش بیاد .

مثل زمانی که فایلی با فرمت CATPART دارید، ولی کتیا ندارد، و سالیدورک دارید.

در کسری از ثانیه این فایل به یک فرمت stp یا هر فرمت دیگری تبدیل میشه.

نرم افزار Cross manger مستقل برای تبدیل اکثر فرمتهای CAD به یکدیگر میباشد.

کافی است یک یا چند فایل CAD را انتخاب و فرمت خروجی مورد نظر را انتخاب کنید تا برنامه به صورت خودکار تبدیل مورد نظر شما را انجام دهد. این برنامه توسط یکی از شرکتهای پیشرو در زمینه تبدیل داده های CAD با عنوان Datakit به بازارهای جهانی عرضه شده است.

این برنامه از اکثر فرمتهای 2d,3d, native و natural سیستم های CAD پشتیبانی میکند.

نرم افزار Cross manger بیش از 30 فرمت قابل خواندن و 20 فرمت قابل نوشتن در این نرم افزار وجود دارد بنابراین شما میتوانید به راحتی فرمتهای مختلف را به یکدیگر تبدیل کنید.

برای شرکتی که به صورت تخصصی در زمینه محیطهای multi-CAD فعالیت میکند ضروری است که نرم افزاری همچون CrossManager در هنگام تبدیل داده ها هیچ کم و کاستی در آن ایجاد نکند که خوشبختانه این برنامه به خوبی این کار را انجام میدهد.

نسخه پیشرفته این نرم افزار نیز وجود دارد که امکان تعریف وظایف خودکار از طریق خط فرمان را برای کاربران فراهم میکند. (در اینجا منظور از خط فرمان و خودکار سازی، مجموعه ای از دستورات است که در یک فایل batch قرار گرفته اند و به صورت همزمان اجرا میشوند).

نرم افزار Cross manger به عنوان مثال با اجرای فایل batch تمامی فایلهای یک فولدر مشخص به صورت خودکار تبدیل فرمت میشوند. این برنامه در حال حاضر به زبانهای مختلفی در سراسر جهان عرضه میشود.

Configuration Requirements for CrossManager 2021:

– Windows (Vista/7/8/10).

The hardware configuration (i.e. processor speed, RAM, etc.) mostly depends on the size of the files that have to be converted. However, a 2 GHz CPU and 4 GB of RAM are recommended. The installation of CrossManager will take about 150 MB on your hard disk drive.

ورودی

3Shape DCM | ACIS | CADDS |

CATIA V4 2D | CATIA V4 3D | CATIA V5 2D |

CATIA V5 3D | CATIA V6 / 3DEYESPERIENCE 2D | CATIA V6 / 3DEYESPERIENCE 3D |

CEREC – Sirona Dental | CGR | Creo View |

DWG / DYESF 2D | DWG / DYESF 3D | FBYES |

glTF | IFC | IGES |

Inventor | JT | OBJ |

Parasolid | PLMYESML | Procera |

ProE / Creo Parametric 2D | ProE / Creo Parametric 3D | Revit |

Rhino | Robcad | Solid Edge 2D |

Solid Edge 3D | SOLIDWORKS 2D | SOLIDWORKS 3D |

STEP | STL | UG NYES 2D |

UG NYES 3D | VDA |

|

3DYESML | 3MF | ACIS |

CADDS | CATIA V4 3D | CATIA V5 3D |

CGR | COLLADA | DYESF |

EMF | FBYES | glTF |

IFC | IGES | JT |

OBJ | Open CASCADE | Parasolid |

PDF 2D | PDF 3D | PRC |

Robcad | SOLIDWORKS 3D | STEP |

STL | UG NYES 3D | Unisurf |

VDA | VRML |

|

ورودی | خروجی نرم افزار Cross manger |

| ||||||||||||||||||||

ورودی | 3DYESML | 3MF | ACIS | CATIA V5 3D | CGR | TIF | IGES | JT | OBJ | Open CASCADE | Parasolid | PDF 3D | SOLIDWORKS 3D | STEP | STL | UG NYES 3D | Unisurf | VRML | ||||

3DVIA / CATIA / SOLIDWORKS Composer | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES |

| ||||||||||

3Shape DCM | YES | YES |

| YES | YES | YES | YES | YES | YES |

| ||||||||||||

ACIS | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| ||

CADDS | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| |

CATIA V4 3D | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| |

CATIA V5 3D | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| ||

CATIA V6 / 3DEYESPERIENCE 3D | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| |

CEREC – Sirona Dental | YES | YES |

| YES | YES | YES | YES | YES | YES |

| ||||||||||||

CGR | YES | YES |

| YES | YES | YES | YES | YES | YES |

| ||||||||||||

Creo View | YES | YES | YES |

| YES | YES | YES | YES | YES | YES |

| |||||||||||

DWG / DYESF 3D | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| |||||

FBYES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES |

| ||||||||||

glTF | YES | YES | YES |

| YES | YES | YES | YES | YES | YES |

| |||||||||||

IFC | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| ||||||

IGES | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| ||

Inventor | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| |

JT | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| ||

OBJ | YES | YES | YES |

| YES | YES | YES | YES | YES | YES |

| |||||||||||

Parasolid | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| ||

PLMYESML | YES | YES | YES |

| YES | YES | YES | YES | YES | YES |

| |||||||||||

Procera | YES | YES |

| YES | YES | YES | YES | YES | YES |

| ||||||||||||

ProE / Creo Parametric 3D | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| |

Revit | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| ||||||

Rhino | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| |

Robcad | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| ||||||||||||

Solid Edge 3D | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| |

SOLIDWORKS 3D | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| ||

STEP | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| |

STL | YES | YES | YES |

| YES | YES | YES | YES | YES | YES |

| |||||||||||

UG NYES 3D | YES | YES | YES | YES | YES |

| YES | YES | YES | YES | YES | YES | YES | YES | YES | YES | YES |

| YES |

| ||

نرم افزار Cross manger