جمع شوندگی(Warping) پرینت سه بعدی

جمع شوندگی (Warping) پرینت سه بعدی

در مقاله های گذشته به صورت جسته و گریخته به مشکل تاب خوردگی اشاره کرده بودیم ، به دلیل شایع بودن این مشکل تصمیم بر این موضوع گرفتیم تا یک مقاله به صورت اختصاصی برای این مورد بنویسیم .جمع شوندگی (Warping) پرینت سه بعدی

اگر از پرینتر سه بعدی استفاده کرده اید ، احتمالاً دچار پیچ خوردگی چاپ سه بعدی شده اید. پیچ خوردگی یکی از رایج ترین مشکلاتی است که در چاپ سه بعدی با آن مواجه می شوید و یکی از آزاردهنده ترین آنهاست، فکر کنید یک قطعه را برای پرینت قرار داده اید بعد از چندین ساعت با قطعه ای معیوب طرف هستید .

اگر از پرینتر سه بعدی استفاده کرده اید ، احتمالاً دچار پیچ خوردگی چاپ سه بعدی شده اید. پیچ خوردگی یکی از رایج ترین مشکلاتی است که در چاپ سه بعدی با آن مواجه می شوید و یکی از آزاردهنده ترین آنهاست.

پیچ خوردگی پرینت سه بعدی ، همیشه باعث خرابی فاجعه بار قطعه در حال پرینت نمی شود ، مانند برخی مشکلات دیگر. با این حال ، باعث می شود قطعه به اندازه ای تغییر شکل دهد که غیرقابل قبول و غیرحرفه ای به نظر برسد.

بدترین حالت این است که چاپ سه بعدی تاب خورده(WARRPING) شما می تواند از صفحه گرم شده ، خارج شده و باعث خرابی کامل آن شود.

اما چرا چاپ سه بعدی دچار تاب خوردگی warping می شود؟

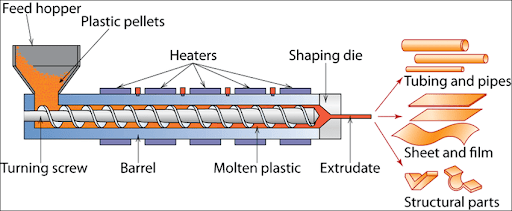

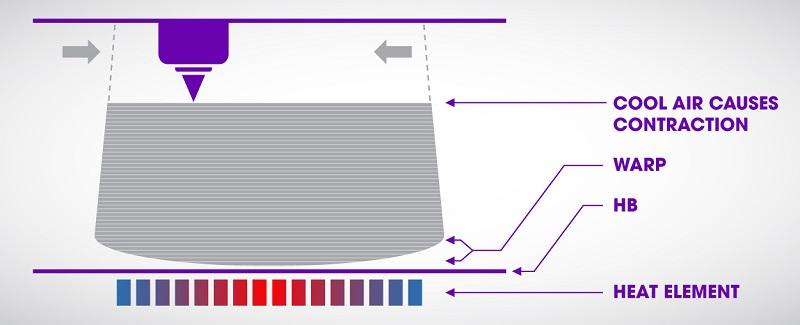

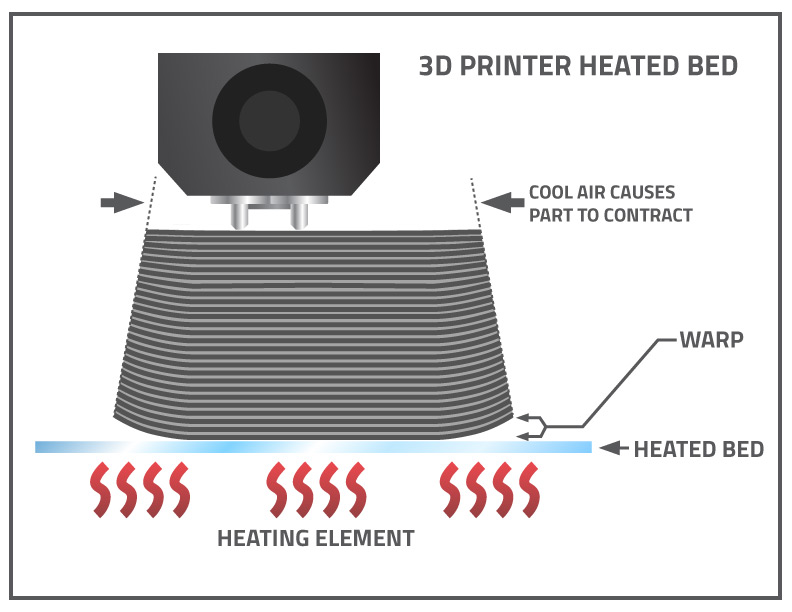

مشکل تاب خوردگی پرینتر سه بعدی معمولاً زمانی رخ می دهد که یک شیء پس از چاپ به طور ناهموار سرد می شود. همان طور که می دانید سرد شدن باعث انقباض می شود و این انقباض باعث ایجاد تنش در امتداد سطوح جانبی جسم می شود. هرچه سرد شدن سریعتر اتفاق بیفتد ، فشار بیشتری بر جسم وارد می شود.

این تنش در گوشه هایی که دو طرف به هم می رسند بیشتر است. در آنجا ، فشار کششی که از دو طرف اعمال می شود ، باعث تغییر شکل گوشه جسم و بالا و داخل آن می شود. نتیجه برای چشم خوشایند نیست و بعضی مواقع باعث می شود که جسم غیرقابل استفاده شود.

در واقع راه هایی برای جلوگیری از پیچش پرینترهای سه بعدی وجود دارد. افزایش دمای محیط برای افزایش زمان سرمایش یا بهبود جدی چسبندگی به بستر. خوشبختانه روشهای ساده ای برای انجام هر این مورد وجود دارد که به زودی به آنها می پردازیم.جمع شوندگی (Warping) پرینت سه بعدی

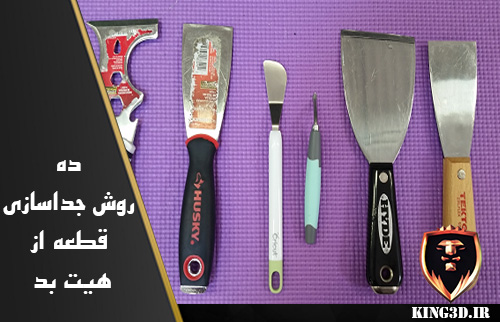

چگونه می توان یک چاپ پیچ خورده را برطرف کرد؟

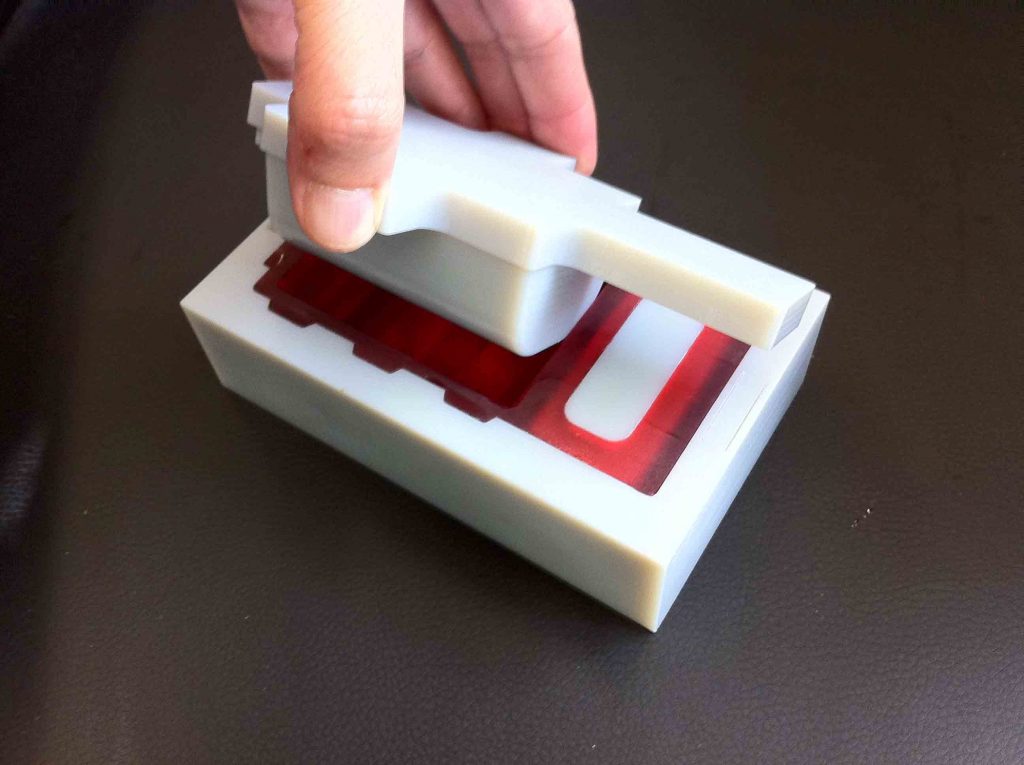

برای انجام این کار، باید چاپ را نزدیک به دمای انتقال شیشه گرم کنید (جایی که آنقدر نرم می شود که دوباره قالب گیری شود). شما به یک سطح فلزی بزرگ ، مانند ماهیتابه ، به اندازه کافی بزرگ نیاز دارید تا چاپ را در Bed (صفحه کار پرینت سه بعدی) به سمت پایین قرار دهید . سشوار بگیرید و چاپ را در تابه بگذارید. آن را با قدرت کامل گرم کنید و خشک کن را به اطراف بچرخانید تا به طور مساوی گرم شود.

بعد از یک دقیقه یا بیشتر ، می توانید خشک کن را خاموش کنید و باید بتوانید روی چاپ نگه دارید تا به حالت صاف برگردد. شما باید آن را چند دقیقه نگه دارید تا کمی سرد شود.

این عمل را تا زمانی که به اندازه کافی کار کند تکرار کنید. خود را از قرار دادن دوباره چاپ روی یک تخت گرم یا بدتر گرم کردن تابه ناراحت نکنید ، زیرا این کار باعث می شود قسمت پایین چاپ گرم شود. شما باید آن را به طور مساوی گرم کنید.

سوال مهمتر این است که چطور می توان جلوی ایجاد و بروز این مسئله را گرفت ؟

هیت بد (Heat bed)

هیت بد ها یک راه حل همه جانبه برای پیچ خوردگی نیستند ، اما هنگامی که همراه با سایر عوامل پیشگیرانه استفاده شوند ، احتمال تاب خوردن اجسام شما را کاهش می دهند. نکته ای که در هیت بد باید به آن توجه کرد ممکن است لبه ها به اندازه کافی گرم نشوند (بسته به پرینتر شما). نمودار زیر علل شایع تاب خوردگی (WARPING) را نشان می دهد.

بنابراین اگر پرینت های بزرگ پیچ خورده باشند ، اما پرینت های مرکزی کوچکتر این را در نظر بگیرند.

همچنین فرض کنید که گرمای تخت شما یکنواخت است. هنوز در حال پیچ خوردن ABS روی تخت گرم هستید؟ ممکن است به این دلیل باشد که عناصر گرمایش حتی زیر صفحه شیشه ای یا فلزی نیستند.

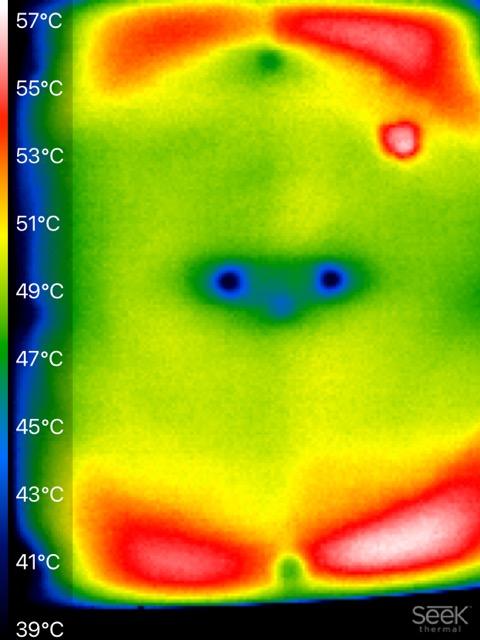

تصویر حرارتی زیر را مشاهده کنید و درجه حرارت نقاط مختلف هیت بد با درجه حرارت متفاوتی هستند .

نکته بعدی درباره این مسئله بسیار مهم است که چگونه مواد چاپ مختلف تحت تأثیر قرار می گیرند. به عنوان مثال ، PLA به هیت بد احتیاج ندارد. با این حال ، هنگامی که قطعه در دمای 50 درجه سانتیگراد چاپ می شود ، می تواند به چند لایه اول کمک کند تا کمی پیوسته تر بچسبند.

راههای دیگر برای جلوگیری از رفتارهای نادرست ABS ، همانطور که می تواند یک مسئله رایج باشد ، بهبود دمای محیط محفظه چاپ برای کند کردن سرمایش چاپ است.

نکته ای که در مورد Heat Bed باید به آن توجه کرد این است که عنصر گرمایش همیشه به یک اندازه و کاملا یکنواخت نیست ، این بدان معناست که ممکن است لبه ها به اندازه کافی گرم نشوند ،بسته به پرینتری که مورد استفاده قرار می گیرد. تصویر زیر نشان دهنده شایع پیچ خوردگی می باشد .

دمای هدف این Heat bed 50 درجه سانتیگراد است ، به منطقه سردتر در مرکز توجه کنید. معمولاً این جایی است که مردم معمولاً چاپهای کوچکتر را قرار می دهند. بنابراین ممکن است پرینت های کوچک در حال پیچ خوردن باشند ، اما چاپهای بزرگتر صاف بمانند و چاپ خوبی داشته باشند.

همچنین لازم به ذکر است که اگر Heat bed پرینتر شما از آلومینیوم یا شیشه ای ضخیم ساخته شده باشد – دماسنج ممکن است قبل از اینکه سطح واقعی هیت بد هنوز به طور کامل گرم شود ، دمای کامل را بخواند.

در این حالت بهتر است 5 دقیقه پس از خواندن دمای مناسب قبل از شروع به چاپ ، منتظر بمانید. این می تواند به معنای تفاوت بین موفقیت لایه اول و بلند کردن ABS شما در چاپ بعدی باشد.

چگونگی جلوگیری از ایجاد warping

بسیار مهم است که چگونه مواد مختلف چاپ تحت تأثیر قرار می گیرند. به عنوان مثال ، PLA به هیت بد گرم احتیاج ندارد. با این حال ، هنگامی که روی یک در دمای 50 درجه سانتیگراد چاپ می شود ، می تواند به چند لایه اول کمک کند تا کمی پیوسته تر بچسبند.

اما اگر از PLA تاب خورده در پرینت سه بعدی برخوردید ، احتمالاً در دمای بسیار گرم (مانند بیش از 60 درجه سانتیگراد) می تواند باعث پیچ خوردگی شود. این یک قانون کلی در پرینت PLA می باشد .

در حالی که اگر پرینتر سه بعدی ABS با تخت گرم شده در حال پیچ خوردن است ، احتمالاً علت اصلی این است که تخت گرم شده به درستی و مناسب گرم نمی شود. بنابراین معمولاً دمای آن را بیشتر کنید و یا مشکل را بیابید که چه مسئله باعث بروز این مورد شده است.

راههای دیگر جلوگیری از مشکلات ABS ، همانطور که می تواند یک مسئله رایج باشد ، بهبود دمای محیط محفظه چاپ برای کند کردن سرمایش چاپ است.

به طور کلی همیشه بهترین کار این است که ABS را در محفظه ای چاپ کنید ،بدلیل اینکه در شرایطی که محیط گرم نیست دچار مشکل می شوید.

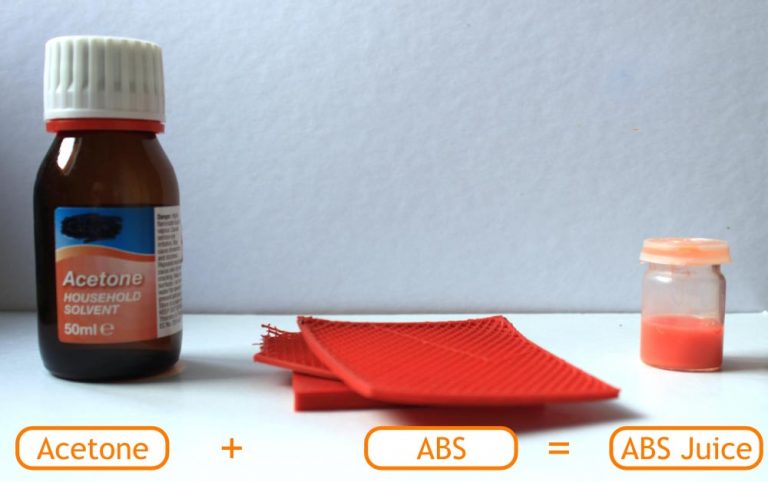

اگر مشکلات دائمی با پیچ خوردگی چاپ ABS خود دارید ، ممکن است بخواهید از مخلوط ABS یا ABS Juice بر روی هیت بد خود استفاده کنید ، که باید به میزان قابل توجهی به چسبندگی کمک کند.

ABS juice چیست؟

ABS juice مخلوط یا ضایعات ABS است که تا حدی در استون حل شده است ، تا محلول قابل رنگ آمیزی یکنواخت روی تخت گرم شده شما ایجاد شود و چسبندگی فوق العاده ای برای سطح هیت بد بوجود می آورد .